再谈压力表对压机不同故障的反应

对六面顶压机新旧液压系统进行了对比,并剖析了压力表对压机不同故障的反应。

1.前言

笔者曾在文献中剖析过压力表对压机不 同故障的反应,其剖析是针对当时现有的液压系 统而作的。事隔多年又有许多新的液压技术应 用于现在的大腔体压机中,由此也使液压系统陡 增一些新的故障特征及其变化。即便如此,作为 压机各工作缸压力变化的显示者——压力表仍 然是反映其故障特征变化的“晴雨表”,并对揭示 系统中各故障的产生起着重要的参考作用。今 天重提压力表的作用,进而重视对压力表的应用 仍然是减少故障查询时间、提高工作效率的有效 途径。

2.新旧液压系统的对比

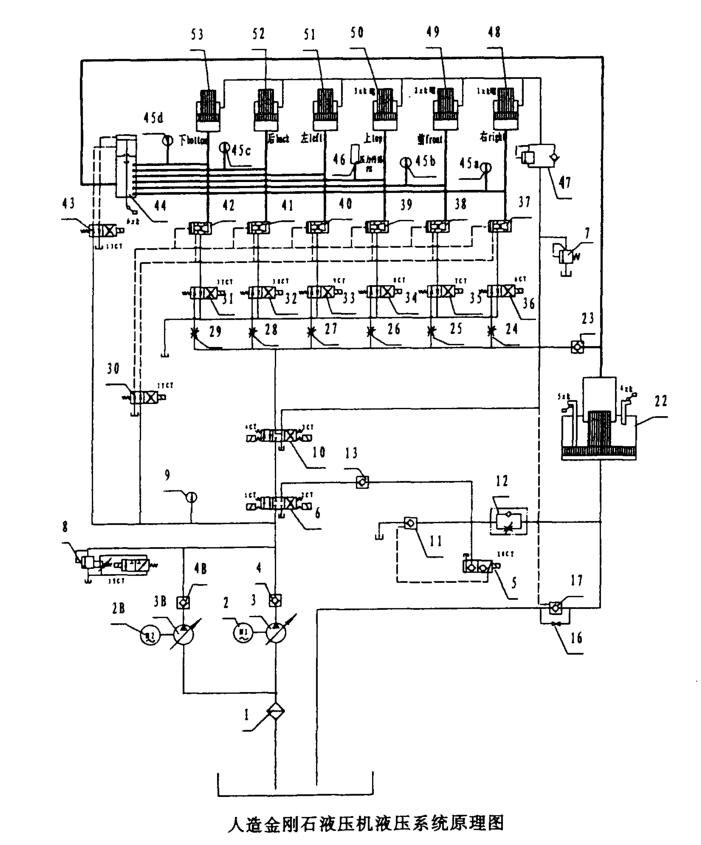

以桂林冶金机械总厂生产的CS — VI型六 面顶人造金刚石液压机为例,如图为其液压系统 原理图。与旧的液压系统相比,新的液压系统有 如下变化:(1)以016通径的电液换向阀6、10 取代原010通径的电磁阀,以满足系统大流量 的需要;(2)以不开泵的无动力卸压(液控单向阀 11及电磁球阀5)取代开泵的有动力卸压;(3)为 防止上缸活塞因自重落下,在回程油路上设置平 衡阀47;(4)为减小回程压力,在回程油路上设 置二级溢流阀7。无论新旧液压系统,系统压力 表及超高压压力表仍设置在原位置,对不同阶段 的压力仍起显示作用。

新的液压系统既能涵盖旧的液压系统,又可 看作旧液压系统的升级。旧液压系统中出现的 故障在新的液压系统中同样存在,依据压力表对 其故障做出判断方法在文献[1]中已有赘述,这 里不再重复。而新的液压系统在新的条件下又 可能出现以下新的故障现象,依据压力表同样能 把不同故障剔别出,以下逐一举例。

3.故障现象

(1)调整系统压力时,系统压力表9不稳定, 其指针往复摆动。

分析:正常情况下,在调整系统压力时,若系 统无泄漏则其系统压力表9指针应稳定在所调定的压力值上。若其指针来回振摆,则暗示着系 统可能存在以下故障:

①油泵的吸油管进气

由于吸油管的进气,使得油泵3或油泵3B 吸油腔内既压缩油液又压缩空气,其输出压力也 因空气的存在而变得极不稳定,进而压力表9指 针剧烈振摆,严重时局部产生液压冲击致使油泵 噪声异常。此时唯有检查油泵至油箱间的吸油 管接头是否拧紧或接头内是否装有密封圈,甚至 吸油管接头焊缝是否虚焊,这样才能将此故障排

除。

②溢流阀8内螺堵密封圈损坏 由于螺堵密封圈损坏,部分压力油自此泄漏 造成压力波动,反映到系统压力表9上就是指针 来回偏摆。此时应检查螺堵密封圈损坏情况并 将其更换,这样方可消除此故障.

(2)系统压力表9达到一定值后,无论怎样调溢流阀8,系统压力表9压力值不变。

分析:如图中,溢流阀8及溢流闽7在回程油路中组成多级调压回路。在快速回程工步中,系统压力由溢流阀8调定,此溢流阀应为高 压。而在空程前进工步中,活塞前进油压由溢 流阀7调定,此溢流阀应为低压。若溢流阀7 压力大于溢流阀8压力,则无论怎样调溢流阀 8,压力表9指针将无反应。此时应检查溢流阀 8的调定压力是否比溢流阀1的调定压力低, 这是系统正确调压的先决条件。

(3)充液转超压工步时,高压表(45a〜45d) 无反应或停顿一定时间才有压力反应。

分析:在快速回程工步中,油路的走向为: 油泵3、3B-单向阀换向阀4、4B-电解液换向阀p个工作缸其中平衡阀47是专为防止上缸因自重落 下而设置的,主要是设置一定的压力作为各活 塞的前进阻力,使得该阻力大于上缸活塞的重 力进而得以托住活塞下坠。但若当该阀所调定 的压力大于液控单向阀I7的开启压力(0. 04MPa)时,系统就会出现以下情形;在充液转 超压时,压力油从油泵3、3B,单向阀4、4B,电 液换向阀6再经单向阀13、单向节流阀12进 入增压器22下腔。但在上一工作循环中,由于 平衡阀47的调定压力大于液控单向阀17的开 启压力,在快速回程工步结束、电液换向阀10 阀芯回位瞬间,自该阀到平衡阀47间的压力油 因未能打开平衡阀47而全部进人控制油路打 开液控单向阀17。这样当充液结束转至超压 时,来自油泵的液压油自电液换向阀6,通过单 向阀13、单向节流阀12进入增压器22下腔的 同时也进入液控单向阀17。当平衡阀47与液 控单向阀17间压力差较小也就是液控单向阀 17开口较小时,进入增压器22下腔的压力油 经过一定的时间积累,形成一定的压力推动液 控单向阀17阀芯关闭;当平衡阀47与液控单 向阀17间压力差较大时,液控单向阀17处于 常开状态,进人增压器22下腔的压力油自此回 油箱,使得系统压力为零。这就是我们在压力 表(45a〜45d)上所能见到的在充液转超压时, 压力表指针经过一定时间才上升甚至无反应。 解决此故障唯有将平衡阀47的调定压力调小 于液控单向阀17的开启压力才能使液压系统 运行正常。

(4)卸压时所有高压表(45a〜45d)无反应 在新的液压系统中,增压器卸压是以不开 泵方式进行的,即无动力卸压。此时油路的走 向是增压器22下腔——单向节流阀12——液 控单向阀11——油箱。实际上无论是新旧液 压系统,其所有电液换向阀、电磁换向阀或超高 压液控单向阀的回油路都是共用同一根回油 路。若该总回油管过细、油管弯曲半径过小或 总回油管所接的回油过滤器里滤油网过细,油 液将在增压器卸压时由于上述原因而产生液 阻。所产生的液阻力将返回系统,通过二位四 通电磁阀43作用于二位七阀芯通阀44的阀 芯,并推动阀芯将二位七通阀关闭,切断六个高 压缸(48〜53)与增压器22间的连通,这样六个 高压缸(48〜53)内油液压力因无法随增压器 22的下降而卸压,高压表也就无法反映油压的 下降。选择内径较大的油管作回油管,其弯曲 半径要大或者取消回油过滤器均为解决此故障 的主要途径。

4.结论

压力表也如同人的掌纹一样,对压机液压 系统内的变化有着规律性的反应。若能透过这 些表面现象,抓住其规律性的反应进而对故障 做出正确的判断,将会节省许多无谓的时间,达 到事半功倍的效果。因此,依据压力表对故障 做出判断的方法应引起足够的重视并在实践中 加以应用。

上一篇:关于压力表安装问题分析

下一篇:浅谈压力表的游丝安装、拆卸及调修