压力表机芯自动装配生产线的研究与设计

根据机械零部件自动装配线的结构特征和装配工艺特点,在分析了压力表机芯部件的机械结 构特点后,制定了 F4001型压力表机芯的自动装配工艺,设计了 F4001型压力表机芯自动装配线的 结构布局。并在此基础上,论证了 F4001型压力表机芯自动装配线PLC控制系统的方案设计,完成 了自动装配线的PLC、人机界面控制系统开发,经自动装配线运行调试,实现了自动装配线的可靠运 行,提高了产品装配质量和生产效率。

0.引言

压力表机芯(core of pressure gauge)是压力表专用 的传动放大机构,能将弹簧管自由端的直线位移变为 角位移,使弹簧管的微小位移量放大,从而使指针获得 与所测压力成比例的较大转角,以保证压力表有足够 的读数精度,达到容易观察指示值的目的⑴。压力表 机芯由轴齿轮、扇形齿轮、游丝以及包括上、下夹板和 支柱构成的机架等组成⑴。压力表机芯属精密机械零 部件,其装配工艺是压力表制造过程中非常重要的环 节,其装配品质的好坏直接影响压力表示值的精度等 级。

1.F4001型压力表机芯自动装配线总体设计

某公司生产的F4001型压力表机芯如图1所示, 其传统的人工装配工艺如表1所示。

采用人工装配,不仅劳动强度大,而且速度慢,产 量低,特别是近年来劳动力成本不断提升,招工难,技 术工人流动大,这些综合因素使压力表机芯件的装配 产量和质量越来越难以保证。为改变压力表机芯人工 装配的状况,提高装配品质与效率,须设计压力表机芯 自动装配线。

针对某一个由若干零件装配而成的产品或半成 品,如何设计一台适合的自动化装配设备对其进行装 配性生产,是一个创造性很强的过程。优化和合理的 总体设计可以加快非标装配设备的设计进度,保证自 动化装配设备系统的可靠性。在总体设计阶段,首先 需要分析装配工艺,考虑功能的实现方式,设备的结构 布局,以及机构系统的构成和控制方式的选择。

1.1机芯自动装配工艺分析

在上诉叙述中已经列出了压力表机芯人工装配工 艺,但采用自动装配线来装配与人工装配有很大的不 同,具体如下:

①工序2压游丝:人工装配时很容易实现,但在自 动线装配时,由于游丝是柔性零件,不易抓取,因此压 游丝不能列人自动装配线工位,需通过其他途径单独 实现;

②工序3合板:在人工装配时轴齿轮部件、扇形齿 轮部件、上夹板可一次放人,但在自动线装配时,不能 将过多的工序操作集中在某一台专机上,否则不仅会 增加其它专机待料等待的时间,降低生产线利用率,而 且还会提高专机的复杂程度,降低设备的可靠性[4]。 因此在自动线装配时该工序要拆分成3个独立的工 序;

③工序4碰板:在人工装配时将合板后的部件放 人铆压机可直接铆合,但在自动线装配时,考虑到抓取 部位的特殊性,需要对合板后的部件先进行预铆合,才 不至于在抓取时部件散架;

④工序5铆压游丝:在人工装配时可很好的将机 芯部件翻转放到铆压夹具并用镊子将游丝和立柱固定 后铆压,但在自动线装配时不易用工具将游丝固定,因 此这也工序也不能列入自动装配线工位,还需后期人 工完成。

另外,在人工装配时,机芯的装配检测、零件供料 都由装配工人来实现,不需要单列。但采用自动线装 配后,下夹板部件、轴齿轮部件、扇形齿轮部件等供料 状态都要通过检测工位的传感器来检测,零件供料通 过震盘送料器、机械手等来完成。因此,针对自动装配 线的特点需重新制定压力表机芯的自动装配工序:① 支柱铆压及供给—②下夹板供料检测—③扇形齿轮部 件供给—④扇形齿轮部件供给检测—⑤轴齿轮部件供 给—⑥轴齿轮部件供给检测—⑦上夹板供给—⑧上夹 板预铆压—⑨预铆压检测—⑩上夹板真铆压及装盘。

2.F4001型压力表机芯自动装配线的结构布局设计

装配线的布局受设备、产品、人员、物流运输以及 生产方式等多种因素的影响。合理的装配线应尽量减 少迂回、停整和搬运,保持装配生产的灵活性,并有效 利用人力和面积,这不仅能使物流更加畅通,而且能有 效提高生产效率。此次设计的压力表机芯自动装配 线有如下具体要求:

(1)装配线要每小时生产压力表机芯1200件以上;

(2)装配线的占地面积尽量小,尽量节省制造成本;

(3)保证压力表机芯的装配精度,提高装配品质;

(4)减轻工人的劳动强度。

根据以上要求,可知装配线的任何工位耗时都不 得超过3S,这就要求设计紧凑的结构和较高的装配效 率,同时尽量减少人为因素对产品装配的影响,以达到 较高的装配品质和效率。

环线型布局适合于装配工艺复杂程度适中的装配 环境,可最大限度地节省使用场地,环线型布局增大了 产品在装配线上的装配空间,可按照装配要求的改变 增减装配的功能单元,使装配设备具有柔性化。 F4001型压力表机芯自动装配线采用环线型布局,如 图2、图3所示。由主道和辅道构成环线型布局的两 条传动链,活动模块在主道17个工位中的2、3、5、6、9、II、12、15、16、17工位上依次完成上述提到的10道装配工序。在主道和辅道之间J 单元将活动模块从辅道传送至主道,通过17工位的直 线电缸单元将活动模块从主道传送至辅道,实现活动 模块的环线运行。另外,当机芯装配部件出现次品时, 可在17工位的次品模块出口处将部件取出,并通过辅 道上的模块人口补充新的活动模块

2.F4001型压力表机芯自动装配线的控制系统方案设计

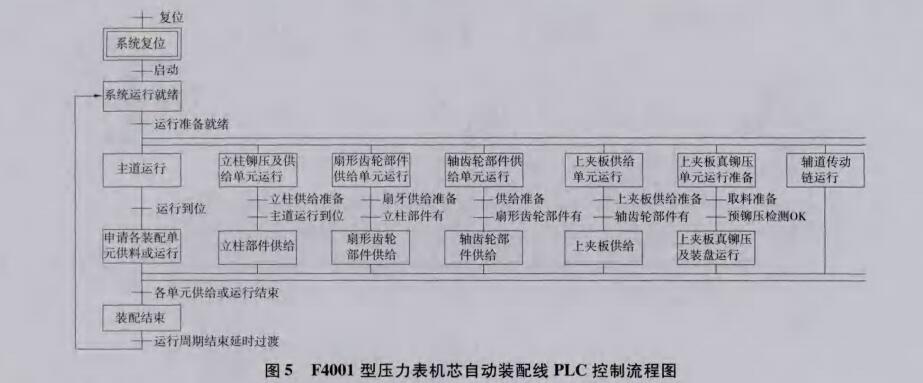

整个装配设备的机构系统设计完成后,需要考虑 采用何种控制系统来实现整机的自动化控制。由于 PLC具有设计、安装、接线、调试工作量小,研制周期 短,可靠性高,抗干扰能力强,故障率低,维护方便等 域得到广泛的应用。所以采用PLC作为装配线的 主控制系统,能满足生产的需要。F4001型压力表机 芯自动装配线的5个装配工作单元、2条传动链分别 由7台三菱FX2N系列PLC控制,其中上夹板预铆 压、上夹板预铆压检测单元动作较简单,且固定在主 道传动链机架上,因此与主道传动链共用1台PLC 控制。整个装配线长度在9m左右,各装配单元之间 相互独立,只与主道传动链间有任务请求和协同关 系,因此各装配单元控制PLC与主道控制PLC之间 需要建立通讯。三菱PLC常用的通讯模式有CC- LINK模式和485模式,考虑到485通讯模式成本较 低,且当前的单元间的通讯距离在50m范围内,485 通讯模式的可靠性能满足系统运行需要。因此, 压力表机芯自动组装线各单元间采用了 485通讯模 式,如图4所示。上述内容提到装配线的任何工位耗 时都不得超过3S,因此各装配单元采用并行工作的方 式可提高效率,如图5所示。在系统复位结束后,各装 配单元并行工作,在主道运行到位后,通过485通讯模 式向各装配单元发送供料或装配请求信号,3、4、5号 从站装配单元根据前一装配单元的供料状况依次完成 供料动作,6号从站再根据预铆压检测结果确定是否 执行真铆压。

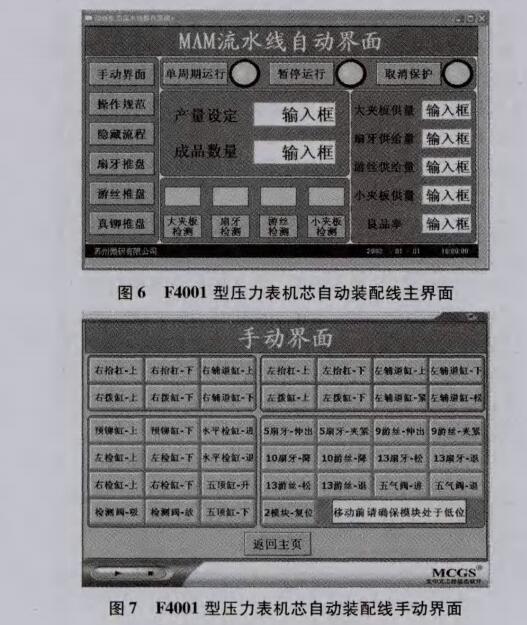

由于丨1LC本身不具备人机交互功能,控制系统工 艺参数较多,需要人机交互时,使用具有触摸操作功能 的触摸屏是一种很好的选择Biu F4001型压力表机芯 自动装配线采用昆仑通态MCGS TPC1062KX彩色触 摸屏,用于执行指令输人、手自动控制切换、参数设置、 装配产量4质M统计、监控_面显示以及故障原因显 示等,如阁6、图7所示。将触摸屏画面使用专用软件 在计算机h设汁完成后,再通过计算机的RS232串行 通讯口下载到触摸屏PLC对触摸屏实时数据库进 行读写,达到两者之间的信息交互。

3.结束语

压力表机芯自动装配线作为校企合作开发的自动 化控制设备,不仅做到自动化程度高,而且在设备上设 置大量的检测开关、检测T位,大大提高了设备的装配 可靠性。可编程控制器(PLC)的高可靠性和抗干扰能 力等优点,极大地提高控制系统的运行的可靠性,触摸 屏作为人机接口界面,提供了良好的人机操作界面。 系统采用可编程控制器(PLC)技术和人机交互技术的 协同设计,保证了压力表机芯自动装配线控制系统可 操作性,增强了控制系统的操作性及灵活性,提供了完 善的实时监控功能。该自动装配线攻克了小型异型工 件自动装配不易实现的难提,实现了整个装配过程的 全自动控制、检测。该设备通过用户验收,达到压力表 机芯装配自动化要求,并已在企业投人使用。