压力表自动检定系统设计与实现

压力表检定自动化是当前压力计量检测技术发展的大趋势,智能压力校验仪具有测量精度高、操 作简单、便于与计算机相连等特点,可实现检定自动化,特别适合于对各型舰艇上众多压力仪表进行检 定。以智能压力校验仪为标准器、以Visual C + + 6.0为软件开发平台,采用反校法构建的压力表自动 检定系统,实现了压力仪表的快速可靠检定、报表自动生成与检定数据管理。

舰船上各型压力表众多,压力表的检定任务重要 而繁杂,其检定质量的好坏直接关系到舰船动力系统 的运行以及航行的安全。由于压力表检定工作量大, 往往会因压力表集中送检使得不能满足舰船压力表快 速、安全检定的要求。而且由于压力表检定数据记录 多,运算繁杂,大大增加了检定人员的工作量。如何实 现压力表快速、高效检定一直是各级舰艇装备保障人 员特别是计量检定人员思考的问题。

压力表检定自动化是当前压力计量检定技术发展 的大趋势,智能压力校验仪以其测量精度高、操作简 单、便于与计算机系统相连而受到压力检定人员的欢 迎,并得到越来越广泛的应用。智能压力校验仪带有支持RS232C/RS422的标准串行通信接U ,为压力表 自动检定系统的实现提供了可能。以智能压力校验仪 作为标准器的压力自动检定系统实现了压力表检定工 作的自动记录数据、自动计算误差、自动生成检定记录 并打印检定报表、检定仪表管理等,极大地减轻了检定 人员的负担,减少了检定过程中的人为误差,提高了压 力表的检定精度与工作效率。

JJG 52 - 1999《弹簧管式一般压力表、压力真空表 和真空表检定规程》以及JJG 49 - 1999《弹簧管式精 密压力表和真空表》检定规程中,标准器是以活塞式 压力计作为参照进行编写的,采用该原理的检定过程 与采用智能压力校验仪作为标准器的检定过程不同。 采用活塞式压力计作为检定标准器的检定原理称为 “称重法”,检定过程中会因人为视差引人一定视误 差,增大了检定的不准确性。而采用智能压力校验仪 作为检定标准器检定压力表的方法称为“直接比较 法”,也可称为“反校法”,该方法将被检压力表调至压 力标准示值,然后读取智能压力校验仪自动给出的压 力示值,再按反校法进行5类误差(示值误差、M程误差、轻敲位移)计算即可,该方法既提高了检定效率, 又可消除检定过程中的人为视差。

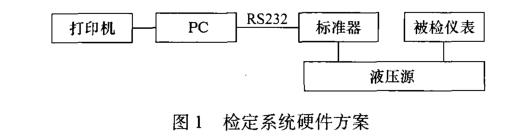

1.硬件方案

检定系统标准器采用HX601智能压力校验仪,液 压源可采用便携式HX671手动液压源(0 ~60 MPa), 便于随I&应急检定;也可采用固定液压台,各安装一台 工作稳定、性能优良的正压泵(SC-YBS-F2)与一台真 空泵(SC-YBS-F1),实现压力表正压与负压的集中检 定。图1所示为检定系统硬件方案组成框图。

2.软件设计

在软件的可操作性以及软件操作的舒适性等方面 对应用软件提出了更高的要求,除期望所用的软件拥 有强大的功能外,更期望应用软件尽可能提供一个轻 松、愉快、良好的操作界面。

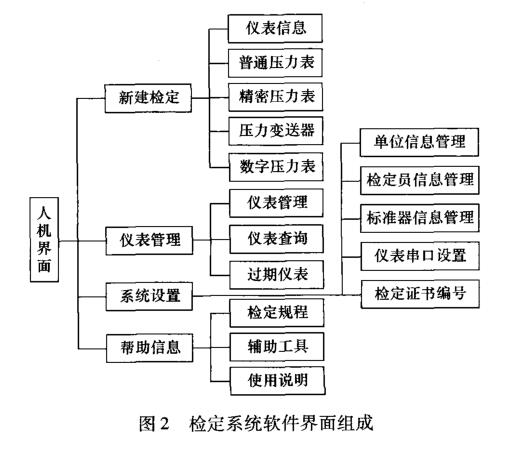

系统软件以Visual C + + 6. 0为开发平台,采用基 于ODBC的数据库管理系统,数据库系统采用Mi-crosoft Accesso系统软件可实现压力数据的自动米集 和自动保存,并根据检定仪表信息智能判断被检仪表 是否合格,能自动生成并打印检定原始记录和检定证 书,能建立被检压力表信息,可查询历史检定记录,便 于压力表检定信息管理,原始记录模板以及检定证书 模板可在Word中自由编辑,灵活方便。图2所示为 本文所述检定系统软件界面组成框图,采用多级菜单 模式实现仪表的新建检定、仪表管理、系统设置、帮助 信息等功能。

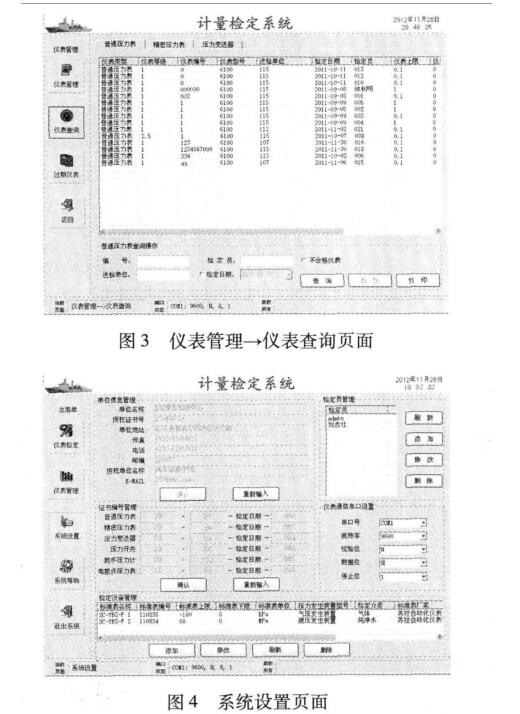

新建检定菜单下主要包括仪表信息、普通压力表、 精密压力表、压力变送器、数字压力表等页面;其中仪 表信息页面主要用于被检仪表基本信息的填写、检定 参数设置及标准器的选择;其他页面则主要用于各型 压力表的具体检定操作。仪表管理实现未检仪表信息 的录人、已检仪表信息的查询及过期仪表查询等,图3 所示为仪表管理菜单下的仪表査询页面。图4所示为 系统设置页面,实现检定单位、检定员、标准器、标准器 串口、证书编号等信息管理。图5所示为系统帮助页 面,可提供常用检定规程查询、误差计算及单位换算 等。

3.关键技术

3.1误差确定方法

3.1.1示值误差

JG 49 - 1999、JJG 52 - 1999中示值误差定义为:

对每一检定点,在升压(或降压)和降压(或升压)检定 时,轻敲表壳前后的示值与标准值之差,压力表示值误 差可表示为

AP = PX-PN (1)

式中,AP为压力检定点示值误差为被检压力表示 值;为压力标准值。

式(1)所述示值误差检定就是所谓的“称重法”, 即检定标准器采用活塞式压力计,式中PN为标准器 固定示值点,被检定压力表示值Px按规程要求进行 估读,示值误差会因人为视差引人一定误差。

本文所述压力表自动检定系统采用的“反校法” 则可以消除这一人为视差,提高压力表的检定精度。 检定过程中根据被检压力表检定上限、最小分度设定 适当的检定点数后,将被检表压力升压(或降压)到压 力标准示值后,直接读取智能压力校验仪的压力值,可 大大消除人为视差,提髙检定系统的准确度,且该方法 符合规程中对示值误差的定义。“反校法”压力表示 值误差可表示为

= PX - PN

式中,AP为压力检定点示值误差;&为标准器示值; PN为压力标准值。

3.1.2回程误差

压力表在计量检定过程中,在增压检定(正行程) 和减压检定(反行程)所有示值点时,轻敲表壳后,两 次读数之差称为回程误差,回程误差小,则表明压力表 的稳定性好,其计量性能可靠。回程误差不能有“ ±” 之分,所得数为绝对值。JG 49 - 1999、JJ G52 - 1999 中回程误差定义为:对同一检定点,在升压(或降压) 和降压(或升压)检定时,轻敲表壳后的示值之差。采 用智能压力校验仪作为标准器与采用活塞式压力计作 为标准器有所不同,回程误差应是对同一检定点,在升 压(或降压)和降压(或升压)检定时,轻敲表壳后的示 值误差之差。

APh ~ APS 一 APj 式中,AP„为压力检定点的回程误差;A/%为压力检定 点升压示值误差;AP,为压力检定点降压示值误差。

采用智能压力校验仪作为标准器的检定方法与原 检定规程中对回程误差的描述不存在矛盾,公式中压 力标准值作为固定项读数在前后相减时已被抵消掉。

3.1.3轻敲位移

JJG49 - 1999 JJG 52 - 1999中轻敲位移的定义

为:对每一检定点,在升压(或降压)和降压(或升丨1-() 检定时,轻敲表壳后引起的指针变动敁,该轻敲位移为 绝对值,仴实际检定工作中轻敲后指针M可能|Mj I-.跳 动也有可能向下跳动,如果轻敲位移为绝对俏,即使知 道轻敲前后示值中任意一个也无法计算出另外-个。

本文所述压力表自动检定系统对原规程中轻敲位 移的定义做了以下修改:对每一检定点,在升丨K (或降 压)和降压(或升压)检定时,轻敲忐壳后与轻敲表克 前标准器示值之差,用公式可表示为

- pm

式中,为轻敲前标准器示值;为轻敲P标准器 示值;为轻敲位移。

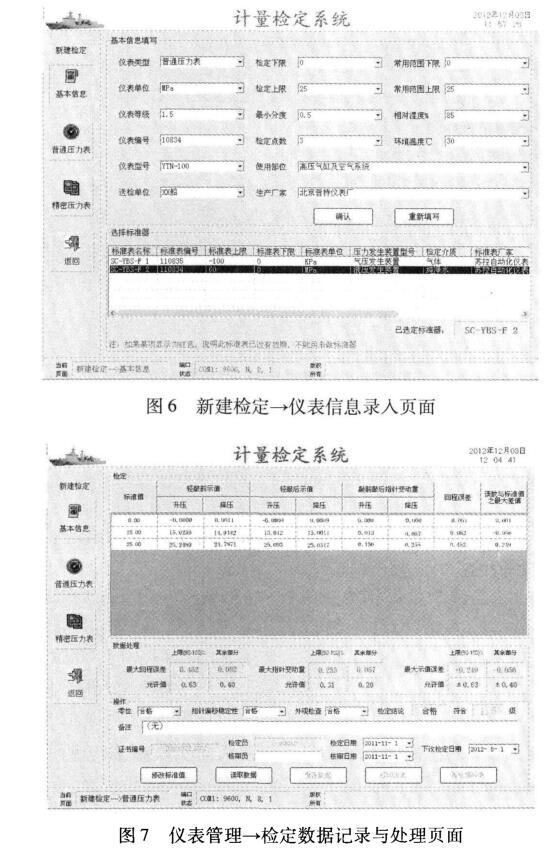

3.2检定数据记录、计算与报表打印

设定好仪表基本信息后,进人对应仪表的数倨检 定与处理页面,按照仪表检定规程,可实现检记结果数 据的自动记录、f:1动处理、各类误差实时计兑、检定报 表生成与检定证书打印功能,大大提品rn;:力表检定 效率,消除了人为误差。此外,软件还实现了仪灰岑 位、指针偏移稳定性、外观检杏、等级、证丨s编号等信总 的录人与管理,结合各类误差综合判断p丨'丨动给定检 定结论。

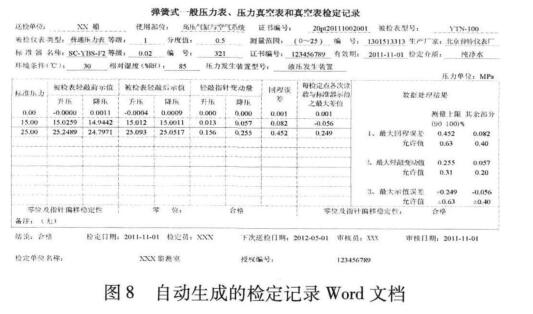

系统软件采用第三方控件(SuperReport. <>cx)实现 了基于Word模板的检记记录报表生成、检定ill:书打 印功能,检定记录报表与证书预先以模板的形式存储 在文件夹中,模板中对应位衩标识相应数据变最的名 称,调用打印功能时则可通过控件数据接丨丨实现实测 数据对模板中数据变鼂的替换,从而实现报表与证书 的打印功能。

4.举例

以检定一块量程为0〜25 MPa、等级为1.5的弹 簧管式一般压力表为例,将被检仪衣迮接到检定系统 压力表接口后,按以下3个步骤即可完成检定。

①参数设置。在确定检定点数、检定下限和检定 上限后,填写仪表其他基本信总并确认,并点i I,•选抒标准 器。图6所示即为新建检定仪表的仪表倍息汆人页面。

②压力检定。设定好被检表参数后点出•进人杏通 压力表页面,依据检定规程按先升「1(冉降灰的顺序依次 读取轻敲表壳前与轻敲表壳后的顶力示值。读取力 表数值方法是先选中对应数据表格项,冉点读取数据 按钮实现当前压力值的读取与显示。数据处部分屮 的允许误差与测量误差均由系统动计算并显示。

③后续处理。针对软件页面中的操作部分,耑要 判断零位、指针偏移稳定性及外观迠否合格,并自动给 出检定结论,录人核审人员及各种时间后点占保存数 据按钮实现检定数据的保存。图7所示为仪表筲珂的检定数据记录与处理页面,点击打印报表按钮即可打 印检定记录并生成检定证书,如图8所示。

5.结束语

以智能压力校验仪为标准器和便携式(固定)液 压源,以Visual C + +6.0为软件开发平台,采用反校 法构建的压力表自动检定系统,实现了压力仪表的快 速可靠检定、报表自动生成与检定数据管理,保证了系 统操作的便捷、高效。该系统投人应用后,检定一块普 通压力表只需10 min左右,大大提高了检定效率。

上一篇:压力表的计量检定及校准方法

下一篇:一般压力表检定过程中存在的问题