膜片压力表关键部件膜片的有限元分析

石油化工行业的流体介质大多是强酸、强碱、高温、腐蚀性强等特性;此类介质的压力测 量是不能直接用压力仪表进行测量的;而是采用膜片式压力表间接测量的方式,但是目前的膜片式压 力表仍存在测量误差大,膜片损坏频率高的问题。通过利用三维CAD建模和FEMAP有限元分析技术 对膜片式压力表的膜片进行分析,为膜片的优化设计提供了研究方法和理论依据;并提出了一种延长 膜片寿命的阻尼式引压方式,经现场使用证明可以延长膜片压力表的使用寿命。

1.引言

在石油化工、制碱、化纤、染化、制药、食品等工业部门中常常 遇到强腐蚀、高温、高黏度、易凝固、有固体浮游物的恶劣介质,此类 恶劣介质的压力测量是不能直接用压力仪表进行测量的。为使通用 型压力表能适用于测量此类介质的压力而同时又避免介质直接进 入压力仪表,防止沉淀物积聚和腐蚀仪表,就必须采用由膜片隔离 器与通用型压力仪表组成一个系统的膜片压力仪表,如图1所示。 介质压力P作用于膜片上,膜片把压力传递给工作液既而实现压 力表显示压力。但目前的膜片压力表在测量恶劣介质时常出现如 下问题:(1)系统启动时流体脉动引起压力表波动很大,甚至使压力表损坏(如正常工作表压在0.4MPa,但1.6MPa的压力表也常损 坏)。⑵膜片由于介质脉动作用产生疲劳,加之腐蚀作用,膜片很快 失去弹性,甚至破损失效。通过三维CAD和FEMAP有限元技术对 膜片受压进行分析,为研宄膜片提供一种方法;同时也提出了一种 延长膜片寿命的阻尼式引压方式,经现场使用证明了可靠性。

2.创建有限元分析模型

Femap能够直接从三维CAD中读入几何模型或者利用 Femap自身建模功能创建几何模型,但Femap自身建模没有成 熟三维CAD那么方便。利用UG建模功能,创建了膜片模型。如 图2、图3所示。

板式膜片规格为准60x80.2,如图2所示。准60x 80.2波纹片(膜片中心分为准10和准15平板),如图3所示。创建 好几何模型后,后续还要创建材料数据、创建单元属性、生成网 格、施加载荷、施加约束、模型检查、执行求解、后处理等过程来对 模型进行求解、分析。

3.有限元分析

3.1分析条件

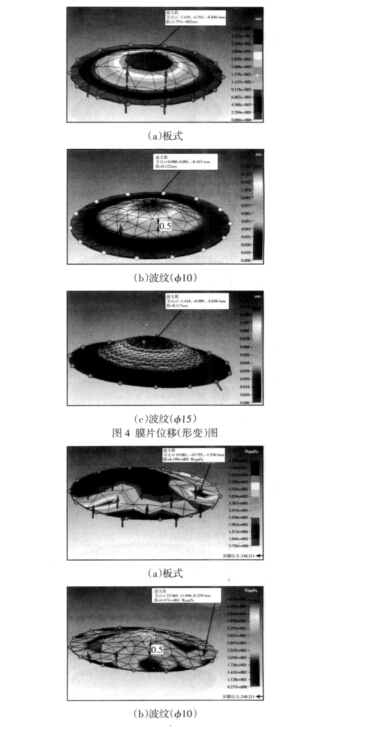

有限元分析W的条件包括模型的材料及其属性、载荷、边界条 件等。模型的材料、材料属性和施加载荷情况,如表1〜表3所示。 表1模型材料

采用控制变量法进行研宄,仅分板式和波纹式膜片两种; 另外分两组进行分析:(1)施加压力作用;(2)压力和温度的偶合 作用。

3.2处理分析

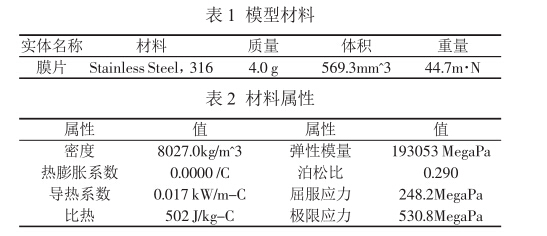

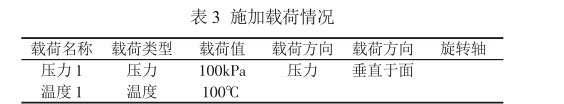

在同等条件的情况下,先实行第一组试验,对图2和图3模 片施加0.1MPa的压力,Femap采用Nastran求解器进行求解,结 果,如图4、图5所示。

从图中看出,板式膜片的位移(形变)较小;波纹膜片的位移

在同等条件下位移较大;同时波纹膜片中心平板直径越小,位移

也越大。设测量膜片为均匀圆形金属薄板,其面密度恒定,且为均

匀受力,那么对于其受压而产生弹性变形时的形变d可根据弹性

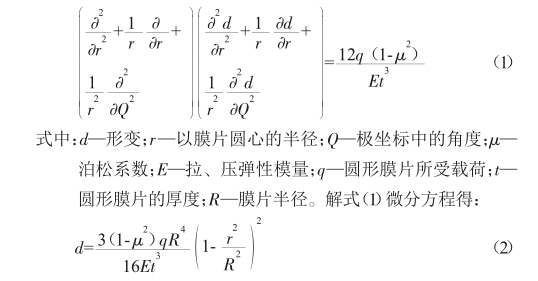

力学知识用极坐标法建立其微分方程[2-3]如式中:d—形变;一以膜片圆心的半径;Q—极坐标中的角度;一

泊松系数;£:一拉、压弹性模量;一圆形膜片所受载荷;一

圆形膜片的厚度;R—膜片半径。解式⑴微分方程得:

从式⑵中可以看出,当r=0(圆心)时,变形最大;当r二R时, 变形为0。从图4可以看出,无论板式或波纹膜片’中心位移(形 变)最大;说明理论和有限元分析是完全吻合的。但若根据弹性力 学可得,位移(形变)越大,则应力越大,可是实际上,仿真结果发 现应力最大点不在膜片的中心位置(r=0),如图5所示。实际上中 心位置的变形是整个膜片变形的一个叠加,故最大应力点不在中 心点;同时可以看出,波纹式的最大应力要比板式的小很多;所以 工业中多采用波纹膜片式;值得提出的是,波纹膜片中心平板直 径越大,则应力也越大。根据此分析,可以设计中间薄,向边界递 增加厚的膜片来提高其性能。

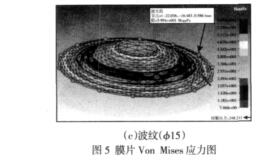

第二组试验是压力和温度(100D的耦合,如图6所示。温 度对膜片的性能产生的影响是巨大的,最大形变几乎是单纯压力 作用下近十倍,应力也超出了屈服应力;证实了温度是影响膜片性能和测量精度的重要因素%在工业中,高温膜片的应用也是一 个待解决的问题。

4 .一种延长膜片压力表寿命的方法

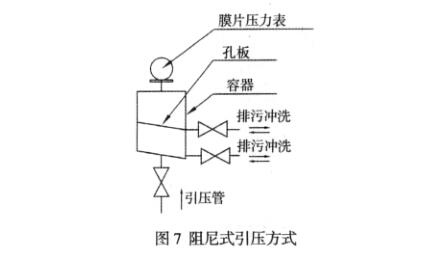

关于膜片压力表的研宄已经取得了很多理论成果,但是 在测量恶劣介质时,膜片压力表很容易失效,多则半年,少则1个 月;为了延长膜片的寿命,提出了一种阻尼式引压方式来对膜片 进行保护,流程图,如图7所示。在测量时,由于孔板的阻尼作用, 可以有效衰减介质的脉动效应,更好的保护膜片;同时对于易凝 固介质,可以通过排污冲洗阀门进行冲洗排污。经现场使用检验, 可以使膜片压力表的寿命延长至两年以上。

5.结束语

经过Femap有限元分析,可以得出:

(1)关于板式或波纹膜片的弹性形变,有限元分析结果和弹 性力学计算结果吻合较好。

(2)同等参数条件下,波纹膜片的形变要大于板式膜片,但 应力却要小很多。即波纹膜片有更好的力学性能。

(3)对于中心为板式(光滑)边缘为波纹的膜片,板式直径越 小,相应应力也小。从而证明了刘人怀的当板式半径较小,则非线性 效应较小,且与全波纹膜片的振动周期曲线相差也较小的结论。

(4)验证了温度是影响膜片性能和测量精度的重要因素之一。

(5)为膜片的研宄提供了研宄方法,同时阻尼式引压方式也 大大延长了膜片压力仪表的使用寿命。

但多场耦合的膜片工况分析仍然是一个有待深入研宄的课

题。

上一篇:电接点压力表自控电路之改进

下一篇:关于压力表检定工作中的一些思考