基于SPRT技术的温度/压力表综合试验器的设计

本文研制一种能快速检查不同飞机、各种型号的发动机排气温度表和压力表等100多个信号的温度/压 力表综合试验器。该试验器采用PC104总线技术,实现了检测设备的综合化、数字化,它能取代几十个老式、相 对独立的检测设备,与老式试验器相比维护效率提高了 8倍以上。采用改进的Wald的序惯概率比法(SPRT)对 温度表传感器的软故障进行检测,解决了飞机温度表传感器软故障无法检测的难题,使检测传感器的误警率从 原来的5%下降到1%。

0.引 言

在国内外先进的飞机上都配有温度表、压力表 和三用表。它们具有测量精度高、抗干扰能力强的 特点,准确地测量飞机发动机的压力和温度,对于 正确操纵飞机、保证飞行安全有着重要意义。温度 表、压力表和三用表一旦出现故障,轻则会影响飞 行训练任务的完成,重则会导致严重的飞行事故。 为保障飞行安全,在维护工作中必须快速准确地对 发动机排气温度表、涡轮发电装置排气温度表、发 动机三用表、燃油压力表、刹车压力表指示器、压力表传感器及全套进行检查。目前国内外飞机温度/ 压力表检测设备多采用模拟式,模拟式压力(温度) 表试验器的缺点是操作复杂、显示不直观、不具备 自检能力及维护效率低下。

随着计算机控制技术、自动检测技术及信号处 理技术的发展,各发达国家为更新维护手段,在飞 机机载设备和维修保障设备中竞相采用这些新技 术,以提高飞机的安全性、可靠性及快速反应能力。 我们研制的温度/压力表综合试验器基于计算机控 制技术,实现了检测的数字化,与模拟式试验器相 比,维护效率提高了 8倍以上。采用SPRT技术对温度表传感器的软故障进行检测,该检测方法解 决了飞机温度表传感器软故障无法检测的难题。

本文基于计算机控制技术和SPRT技术, 对飞机温度/压力表综合试验器进行了研究,主要 介绍了其功能、软硬件设计及应用情况。该试验器 能实现对飞机温度表、压力表和三用表的性能参数 检测及校验,提高检测结果的准确性,缩短维护时 间,对记录数据进行分析,及时发现温度、压力和三 用表的各种故障及故障隐患,防患于未然。

1.硬件设计

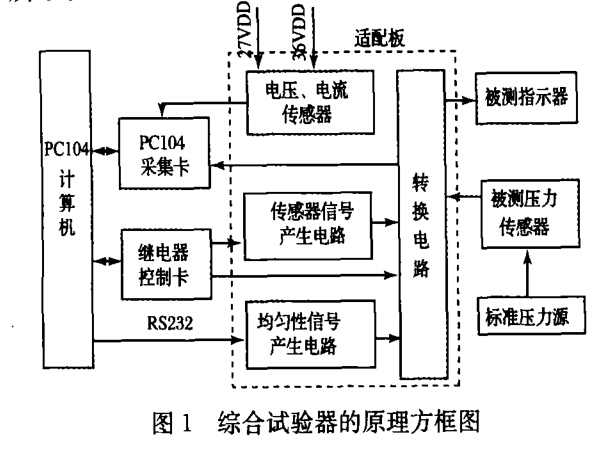

该试验器用于内、外场场检查和校验不同飞 机、不同型号的发动机排气温度表、涡轮发电装置 排气温度表、发动机三用表、燃油压力表、刹车压力 表指示器、庄力表传感器及全套的性能参数,及时 发现仪表的故障。试验器的硬件原理框图如图1 所示。

1.1组成和基本原理

温度表/压力表综合试验器由PC104总线计算 机、PC104数据采集卡、继电器控制卡、适配板、电 源、标准压力源和被测设备及接口等部件组成。

当测量压力传感器时,首先通过标准压力源向 被测压力传感器输出标准压力信号,被测压力传感 器输出相应的直流压力信号,采集卡将直流电压信 号进行A/D转换,再将数字信号输给PC104总线 计算机,以检测压力传感器的工作情况,检测结果 由液晶显示器加以显示。

当检查指示器时,程序可根据检测的需要,通 过继电器控制卡控制适配器转换电路上相应的继 电器通或断,实现温度/压力表指示器同计算机之 间的连接;与此同时,继电器控制卡控传感器信号 产生电路,使其产生两个高精度电阻,以模拟压力 传感器,其产生标准的传感器信号加到指示器上, 来完成对温度/压力指示器的效验,如果指示器指 示值在其误差范围内,则说明指示器工作正常,否 则故障。PC104采集卡还用于测量电压/电流传感 器输出的代表被测仪表所需的电压、电流大小,以 检测供电电压和仪表所消耗的电流是否符合要求。 电源包括3个直流电压模块,为设备提供所需电 源。

1.2各部件组成及功用

PC104总线计算机包括CPU板、电子硬盘、液 晶显示器、键盘、鼠标等部件。它是整个试验器的 核心,控制所有信号的采集、校正、解算、输出、显示 等,并对输入、输出信号进行检测。

PC104采集卡用于测量飞机压力传感器输出 的电压信号,以检测压力传感器的工作情况。还用 于测量电压电流传感器输出的代表被测仪表所需 的电压、电流大小,以检测供电电压和仪表所消耗 的电流是否符合要求。为了满足测量精度,PC104 采集卡采用16位A/D变换器。继电器控制卡用 于控制适配板转换电路上的所有继电器的切换,以 实现不同的测试功能。

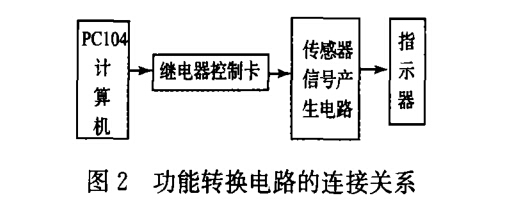

适配板用于实现压力表指示器同计算机、传感 器同计算机以及指示器同传感器之间的连接;用于产生标准的传感器信号;用于产生指示器转动均匀 性检查信号。主要包括功能转换电路,传感器信号 产生电路,均匀性检查信号产生电路。功能转换电 路由一些继电器组成。这些继电器由继电器控制 卡控制。程序根据不同的测试需要,通过继电器控 制卡接通或断开相应的继电器,以实现指示器同计 算机、传感器同计算机以及指示器同传感器之间的 连接,从而完成不同的测试功能。与指示器、传感 器和计算机之间的连接关系如图2所示。

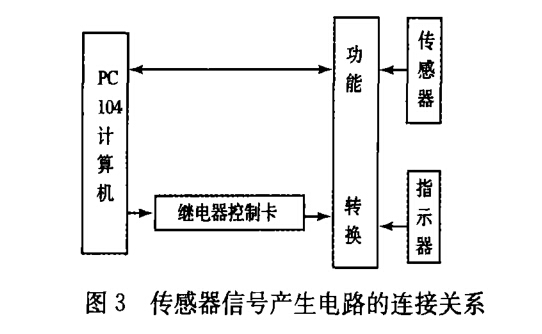

传感器信号产生电路由继电器和精密电阻构成, 用于模拟传感器信号。该板由22个继电器和22个精 密电阻组成一^分辨率为0.1 0的模拟传感器电路, 使得检测精度达到更高。程序可根据检测的需要,通 过继电器控制卡控制相应的继电器通或断,产生两个 高精度电阻,以模拟温度/压力传感器,来完成对«/ 压力指示器的效验。传藤信号产生电路与指示器和 计算机之间的连接关系如图3所示。

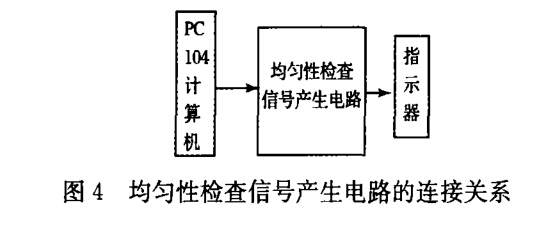

均匀性检查信号产生电路是由电阻和电子开关 构成的一个功率较大的程控可变电阻。程序可以比较 连续的改变可变电阻的阻值,来改变指示器的指示,以 检查指示器指示的均匀性。均匀性检查信号产生电路 与指示器和计算机之间的连接关系如图4所示。

系统软件包括测控软件及程序软件,试验器的 全部工作由软件来控制,所有软件以WINDOWS XP作为软件平台,采用VB、VC编程语言编写。

电源包括3个直流电压模块。直流电压+ 5V 模块供PC104计算机使用。直流电压+12 V模块 1供功能转换电路、传感器信号产生电路和均匀性 检查信号产生电路使用。直流电压十12 V模块2 供PC104计算机的液晶显示器使用。以上所有模 块的电源输入为27 V直流电源。标准压力源用于 提供一个标准的压力信号,供压力表全套测量时使 用。该标准压力源的压力产生范围为0〜60 MPa, 测量精度可达到0. 05%FS,并可以RS232串行通 信的形式与计算机进行通信。

2.软件设计

主程序采用VC编写,用于完成系统初始化,试验 器自检,根据测试需求调用检测、核准子程序等功能。

界面程序采用VB编写,主要用来控制显示器根 据实际测试内容和测试结果显示人机对话画面;它可 以显示被测设备、操作科目、输入给定和检测结果等。 每项检查结束后,按操作齡进行下一步检查。

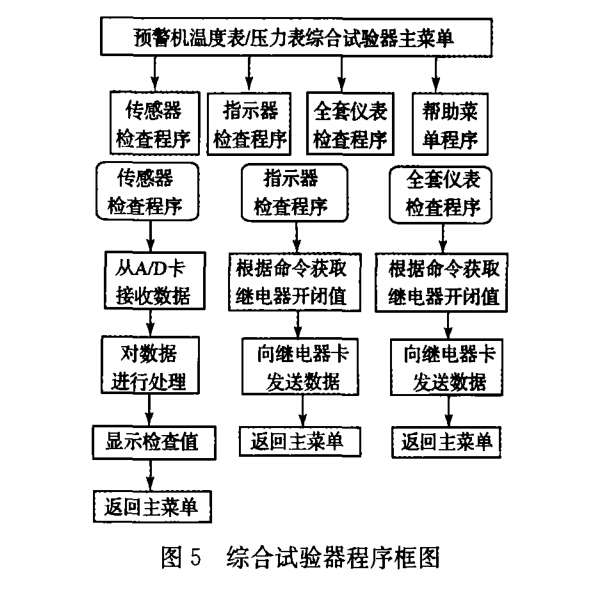

综合试验器的软件用于实现人机交互界面建 立,对各个板卡进行读写操作和检测数据的处理。 具体的程序框图如图5所示。

结果显示在屏幕上。 若有不清楚的地方,可进人帮助菜单,求助帮助。

结果显示在屏幕上。 若有不清楚的地方,可进人帮助菜单,求助帮助。

3.温度传感器信号的SPRT检测

由于在温度传感器数据测量过程中不可避 免地带有测量噪声,因而温度传感器的FDI(故障 检测和故障隔离)检验存在错误概率,如误警率、漏 检率和误隔离率等。例如,如果温度传感器由于噪 声影响误警率过大,将使得温度传感器将完好无 故障的部件从系统中隔离出去,降低温度传感器的 可靠性,甚至会引起检测温度传感器的失效。为了 降低温度传感器的误警率、漏检率和误隔离率及检 测温度传感器的软故障而采用SPRT检验法。其 基本原理是根据观测所得的似然比rm求出对数似 然比函数Am。由故障检测的误警率《和漏检率 计算故障检测门限为:TD1。如果心<TD1,认为系 统部件没有故障发生;如果Am> Tdi,认为有部件 发生故障。

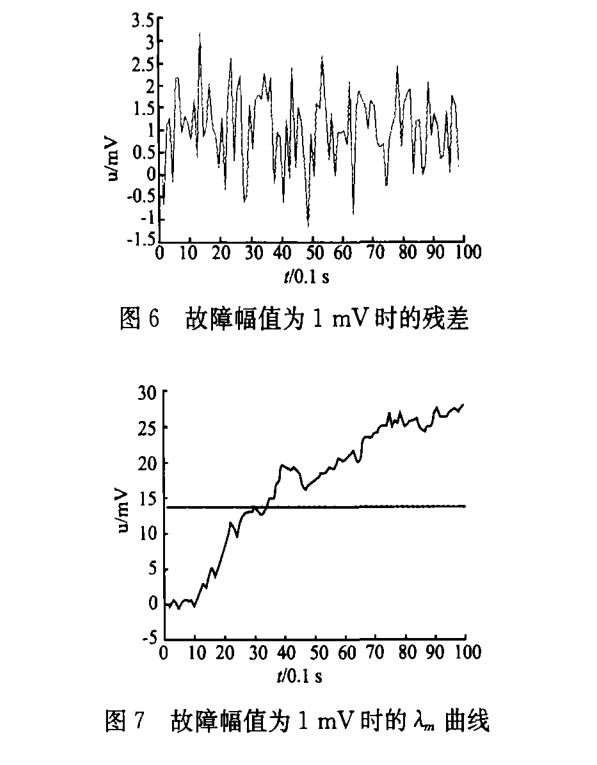

根据MATLAB编程仿真&和;L曲线,如图 6和图7所示。

根据曲线分析,当Am = 13. 96时,A?>:rD1,说 明此时虽然部件故障幅值为1 mV,没有超过规定 误差值1. 5 mV,但在噪声影响下,系统已经故障。 如每0.1 s采样一次,在3. 6 s时温度表传感器出 现软故障。

4.结 论

综合试验器在数字化过程中,采用改进的序贯 概率比法(SPRT)能够判别温度表传感器在没有超 过给定的误差范围内是否故障,即检测温度表传感 器的软故障。采用人机交互界面,取代了现有检测 设备的按钮、开关等系统部件,简化了操作程序,以 便于内、外场均能方便使用。同时在软件设计中采 用防差错设计,有效地解决了老式检测设备由于使 用人员人为差错而损坏检测设备的问题。采用本 文所述方案研制的数字化温度/压力表综合试验器 已经应用2年,与模拟式试验器相比,维护效率提 高了 8倍以上,完全满足仪表检测精度要求。