弹簧管压力表的检定及维修技巧

针对弹簧管压力计实验教学的体会,本文详细对弹簧管压力表的计量检定、维修技巧等理论和操作知识作了介绍。

1.弹簧管压力表检定

1.1修前检查

拆下的压力表,先经过外观检查、加压检查,确定 故障所在部位,然后再确定修理方法。

⑴外观检查

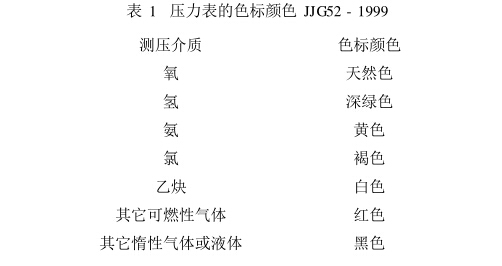

①外形:检查压力表外壳、玻璃是否在损坏、刻度 盘是否清楚、指针是否在零位,压力表是否有铅封;新 制造的压力表涂层应均匀光洁、无明显剥脱现象;压 力表应有安全孔,安全孔上须有防尘装置(不准被测 介质逸出表外的压力表除外);观察表壳颜色,确定此 表是否禁油(压力表按其所测介质不同,在压力表上 应有规定的色标,并注明特殊介质的名称;氧气表还 必须标以红色‘禁油”字样),以确定检定方法;轻轻摇 动压力表,看表内是否有零件、金属碰击声。

②标志:分度盘上应有如下标志:制造单位或商 标;产品名称;计量单位和数字;计量器具制造许可证 标志和编号;真空应有“-”号或负”字;准确度等级; 出厂编号。

③卖数部分:表玻璃应无色透明,不应有防碍读 数的缺陷和损伤;分度盘应平整光洁,各标志应清晰 可辨;指针指示端应能覆盖最短分度线长度的1 /3〜 2/3;指针指示端的宽度应不大于分度线的宽度。

④测量上限量值数字;测量上限量值数字应符合 如下系列中之一:

1 X10n; 1.6 X10n,2.5 X10n,4 X10n,6 X10n。

⑤分度值:分度值应符合如下系列中之一:

X10n,2 X10n,5 X10n。

⑥隹确度等级:1,1.6 (1.5),2. 5,4。

⑦零位:带有止销的压力表,在无压力或真空时, 指针应紧靠止销,缩格应不得超过允许误差绝对值; 没有止销的压力表,在无压力或真空时,指针应位于 零位标志内,零位标志应不超过允许误差绝对值的2 倍。

(2)加压检查:采用示值比较法,利用检验泵检验 被检压力表零点、满刻度指示情况、耐压情况以及最 大误差值,根据所表现的现象,采取相应措施。

1.2示值检定压力表校验)

⑴检定条件

①检定设备。标准器采用弹簧管式精密压力表、 精密真空表,其它同等级精确度的标准器。校验时, 标准器的综合误差应不大于被检压力表基本误差绝 对值的1/3。

②其它设备。主要有压力校验器;气体压力源、 真空源;工作电压为500V的兆欧表;检定氧气表用的 隔离器。

③校验时环境温度为(20 ±5) ~C。

检定用工作介质。

测量上限不超过0. 25MPa的压力表,工作介质 为清洁的空气,或五毒、无害和化学性能稳定的气体;

测量上限(0. 25〜250)MPa的压力表,工作介 质为无腐蚀性的液体;

测量上限(400〜1000)MPa的压力表,为药用 甘油和乙二醇混合液或根据标准器所要求使用的工作介质。

注:标准器与压力表使用液体为工作介质时,它 们的受压点应基本上在同一水平面上,否则应考虑由 液柱高度差所产生的压力误差。

(2)检定方法与步骤

①外观检查。有无破损,表盘刻度和数字符号是 否清晰,指针是否变形等。

②安装。将被检表和标准表安装在压力表校验

器上,接头内应旋转密封垫,以防止泄露。

③零点检查。压力表处于工作位置,在未加压力 或疏空时;在升压或降压后,其示值在零点的误差应 符合下列要求:

a有零点限制钉的,其指针应紧靠在限制钉上。

‘缩格’不得超过允许基本误差的绝对值。

b无限制钉的,其指针须在零点分度线宽度范围内。

④指示值检定。零点合格后,进行示值检定,并 按表作好校验记录。检定点按标有数字的刻度线进 行(包括零点)。检定时逐渐平稳的升压域降压),当 指示值达到测量上限后,切断压力源(或真空源),耐 压3min,然后按原检定点平稳的降压域升压)倒续回 检。检定时,在每一检定点,标准表应对准整刻度’读 被检表。被检表示值应读两次,轻敲前后各读一次, 其差值记为轻敲位移。在同一检定点,上升和下降时 轻敲表壳后的读数之差记为回程误差(变差)。被检 表的基本误差、回程误差和轻敲位移(轻敲位移应小 于允许误差绝对值的一半)应符合规定。

⑤检定压力真空表。其压力部分按标有数字的 分度线进行。对于真空部分,测量上限为0.6MPa时, 检定3点;测量上限为0. 15MPa时,检定2点。

⑥封装。压力表检验合格后,应予封印,标明校 验日期。对于不符合原等级的压力表可以降级使用, 但必须更改精确度等级标志。

(3)弹簧管压力表的误差调整

①固定误差的调整。这种误差的特征是在整个 量程范围内,被检表读数与标准表读数总是相差某一 固定值。它是由于指针安装不正确引起的,特别是带 有零点限制钉的压力表。调整方法是:重新定针。

②钱性误差的调整。其特征是,在整个测量范围 内,被检表示值与标准表之差成比例的增加或减小。 引起误差的原因是仪表的传动比发生了变化。

调整方法是:误差成比例增大时,将扇形齿轮与 连杆间的螺钉往外移,以减小传动比;误差成比例减 小时,将此螺钉往里移,以增大传动比。对此项误差 需反复调整,直到误差值在允许范围内。

非线性误差的调整。非线性误差是仪表的误 差随压力的升高或减小由正值逐步变为负值或相反。 非线性误差的产生是由于全行程中指针的转角大于 或小于表盘的标度角。

调整方法是:调整机芯的位置,即改变扇形齿轮 与连标间夹角的大小。误差先正后负时,松开固定机 芯的螺钉,顺时针旋转机芯,或将弹簧管自由端与连 杆连接螺钉向外移,以扩大连杆与扇形齿轮间的夹 角;误差先负后正时,逆时针旋转机芯,或将自由端螺 钉向里移,缩小连杆与扇形齿轮的夹角。经上述调整 后并不能消除仪表的误差,而是使非线性误差变成线 性误差,此时再按线性误差调整方法进行调整,直至 误差在允许误差的范围内。

机芯安装不正,指针不在弹簧管圆弧中心,也会 造成仪表指示值的非线性误差。此时应松开机芯的 固定螺钉,适当移动机芯位置或微动角度加以消除。

④仅某一点超差的调整。在哪一点上超差,就停 在哪一点上,检查该点位置各零件间的配合情况,如 传动部分是否受阻,连杆是否灵活,齿轮啮合有无损 伤、异物等。

(3)轻敲位移:由检定记录中选择最大者。

1.4检定结果的处理

a检定合格的压力表,发给‘检定证书”证书上 给出合格的准确度等级。用于强制检定的压力表并 附有封印标记。

b检定不合格的压力表,发给‘检定不合格通知 书”并注明不合格项目和内容。

检定周期:压力表的检定周期一般不超过半年。

2.维修技巧

2.1压力表拆卸步骤

①将压力表外壳表面擦试干净,去掉铅封;

②拆除表冡;

用起针器拆除表针;

④断开弹簧管与连杆接合部分,旋去下夹板与表 基板的两个接合螺丝,取出传动部分;

⑤拔掉游丝销子,拆开上下夹板、中心齿轮、扇形 齿轮 ;

⑥旋去表基板与外壳的三个接合螺丝。

⑦拆下的全部机件放在一张干净的纸上。

2. 2清洗方法

①用一钢丝疏通弹簧管接头孔内积物,并把弹簧 管浸入汽油(或四氯化碳),(15〜30) min后取出,装 在压力检验泵上进行抽吸、加压(注意量程),把弹簧 管内腔脏物吸出;

②将上下夹板、中心齿轮、扇形齿轮、连杆浸入汽 油(15〜20)min,用毛刷清洗机件、齿轮表面,然后用 柳木棒进一步清剔齿间、轴孔内脏物,再用布将其擦 净(游丝不得擦动);

③清洗刻度盘时,珐琅面刻度盘可滴汽油少许, 用布擦干即可;漆面刻度盘用水擦后再用干布擦干即 可;

④表蒙上的玻璃如有油漆可用刀子将其刮除,然 后用热肥皂水浸泡,再用清水冲洗擦干即可。

2.3压力表零件的检定和修理

(1)弹簧管:首先检查弹簧管表面有无凸凹、变形 和裂痕。将弹簧管装于压力校验泵上进行耐压试验

(比额定压力大5〜10%),看是否有漏的地方。如果 漏点发生在堵头或弹簧管与表基板处,可进行补焊工 作。如果加压后弹簧管不位移,则可能是表基板、弹 簧管内腔堵塞,此时应进行疏通,轻者可用校验泵抽 吸用钢丝捅仪表接头,如还不能正常,可将弹簧管放 在沸腾的水中,利用热水轻化其内介质,使弹簧管内 压力膨胀,从而自行畅通;重者可将弹簧管堵头焊开 来疏通。

(2)传动齿轮、轴、轴孔

①中心齿轮、扇形齿轮不应出现缺齿、卧牙、齿间 距不等现象。如果出现此现象,轻者可用组锉修复; 重者可利用黄铜板补焊,然后根据齿的形状,用组锉 锉制成形(如扇形齿轮)。将修好的扇形齿轮与中心 齿轮组装啮合,如旋转灵活即已修好;反之应继续修 理。

②中心齿轮轴弯曲时,可将弯轴放在一块光滑的 金属平板上(齿轮要位于平板外,不得接触),边来回 转动轴,边用小锤敲击,直到找直为止。轮轴与孔径 间倾斜角度应小于10 °,否则应进行缩孔。

(3)游丝:游丝形状应平整并呈螺旋线形,不应出 现圈距不等、平面起伏、不滑等现象。否则应进行修 复或更换。

(4)刻度盘:应平直,刻度应清楚。

(5)指针:铜轴颈应接合紧密,指针中心孔两侧的 重量应平衡。

(6)上、下夹板:应平直。

(7)润滑:在中心齿轮轴两端、扇形齿轮轴两端、 连杆两端头处各滴一滴表油。

下一篇:弱电驱动电接点压力表新法