煤泥压力表座球壳胎具的设计与改进

通过计算、设计、比较,介绍了一种简单可行的球形薄壁件模具加工方法。

1.前言

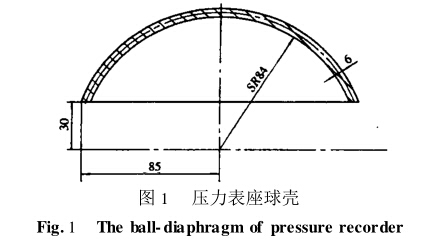

图1是我厂为洗煤厂生产的煤泥压力表座球 壳,材料为Q235A钢,t = 6 mm,由于批量很大,且根 据零件的特点,拟定采用自由模锻压制。在生产实践 的基础上,我们逐步改进,取得了很好的效果。

2.模具设计

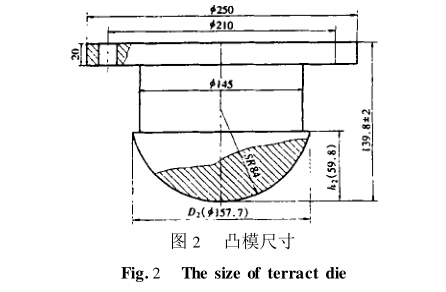

2.1凸模尺寸的确定(见图2)

(1)凸模直径

D = Dg(l - 8) (\)

式中Dg——零件封头公称直径(内径);

8——冷压回弹率况表1)。

从零件图知Dg = 158 mm ,查表知8 = 0. 002 ,代入式

,得 D2 = 157. 7 mm。

(2)凸模曲面部分高度 h2 = H(1 - 8)

式中 H——零件曲面高度

从图1知H = 60 mm ,代入式⑵,得 h2 = 59. 8 mm 材料为5CrMnMo ,热处理硬度HRC45 2.2凹模尺寸的确定(图3)

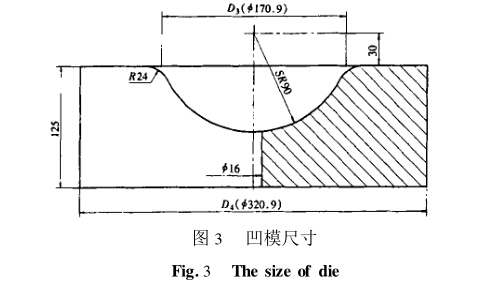

(1)凹模直径

代入式(3)得 D = 170.9 mm。

(2)凹模圆角半径

R = (4 〜5) t = 4 X6 = 24 mm

(3)凹模外直径

D4 = D + (150 〜200) = 170.9 + 150 = 320.9 m 材料为5CrMnMo ,型腔局部淬火硬度HRC45 50 ,其余硬度HRC28〜32。

2.3原设计方案

工件的坯料直径D = 8 rh = 8 X84 X60 ^ 200 mm 。

在实际加工中,为了保证有足够的车削余量,没 有按<200 mm尺寸下料,而是每边加5 mm的加工余量,实际下料为<210 mm,但加工成型后端口直径增 大了 4 mm,而且曲面高度超了 6 mm,端口起皱现象 严重。

产生以上缺陷的原因:⑴坯料直径大;(2)没 有使用压边圈。

3.改进措施

为了减少加工余量,避免起皱,满足工件尺寸要 求,在原方案的基础上作如下改进:

(1)坯料直径由<210 mm改为<200 mm,为按中 径计算,压制时下部大部分板料被拉伸,只有端口小 范围被挤厚,所以压制成型后有充足的车削余量,不 必另加余量。

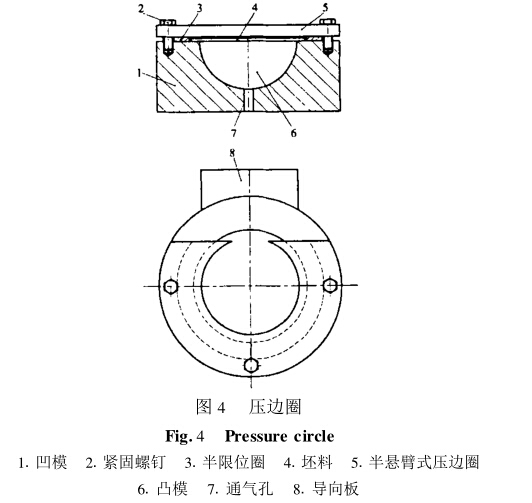

(2)压延件的相对厚度比值^ X100 > 2.0,理 论上不应采用压边圈,但在实际加工中,工件t = 6, 为薄壁件,在压制时易起皱,为避免此现象的产生, 采用了半悬臂式压边圈〈见图4),即图中的紧固螺 钉2和半限位圈3只安排在坯料最大直径上,不妨碍 圆板材料的进入,没被紧固的部位由于本身的刚性 起到压边圈的作用,同时点焊了导向板8,更便于坯 料的进入。

压边圈尺寸确定.•

压边圈外径D5 = D4 = 320.9 mm;

压边圈内径 D6 = D + (50 〜80) = 207. 7 mm;

压边圈厚度t! = 20 mm(当D6 < 1 000 mm时, 取 h = 20 〜70 mm)。

4.结语

实践证明,经过改进后的模具不但使用方便,而 且减少了加工步骤,达到零件的加工要求,此模具对于有此类小型工件的加工厂家有很好的借鉴作用。

上一篇:蒸汽锅炉压力表装置规定

下一篇:对锅炉压力表的几点要求