液氯储罐压力表用螺栓断裂失效分析

对液氯储罐压力表用螺栓的断裂进行了失效分析。通过对化学成分分析、断口分析和金相检验,探讨了压 力表用螺栓断裂的主要原因,并提出了相应的预防措施。

某装置中液氯储罐压力表法兰用螺栓材料为不 锈钢SS304,A2-70型。螺栓暴露于大气中,工作温 度为环境温度。该螺栓在服役三年后断裂,造成泄 漏。为了分析螺栓断裂的原因,避免类似的事件再 次发生,本文通过对断裂螺栓的结构、紧固工艺、受 力、成分、金相组织以及断口进行了分析,研究了螺 栓断裂的起因及其断裂机制,并提出了相应的预防 措施。

1.实验分析

1.1螺栓成分分析

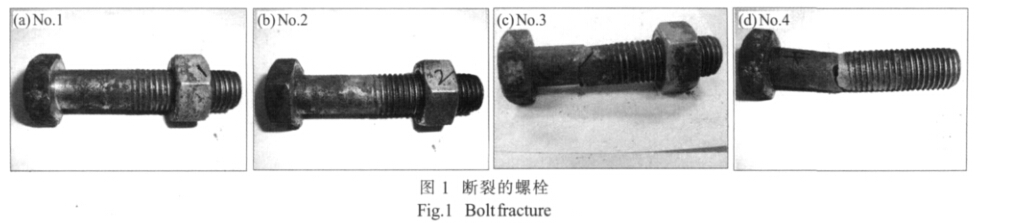

该法兰上断裂螺栓的图片见图1。在法兰上共有四支螺栓,其中两支断裂,断裂均发生在螺杆的非螺纹部分,如图1(c)、(d)所示。

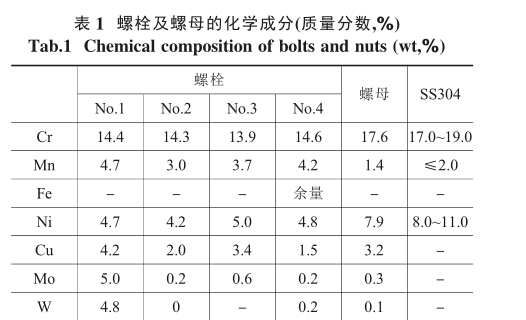

采用直读光谱仪对螺栓及螺母进行了化学成分 分析,结果如表1所示。可看出,虽然螺母的化学成 分基本符合SS304标准材料的要求,但是螺栓螺杆 部分的铬、镍含量均低于国标中SS304的要求,锰 含量又高于SS304的要求。这就表明,断裂的螺栓 为化学成分不合格螺栓。由于铬、镍可以提高钢基体的电极电位,提高不锈钢的耐腐蚀能力。同时,铬、 镍还可以促进在钢的表面形成一层稳定的、完整的与钢的基体结合牢固的纯化膜,提高不锈钢的耐腐 蚀性能。因此,这两种元素是不锈钢提高耐蚀性能的 关键元素。若不锈钢中铬、镍的含量降低,必定降低 材料的耐腐蚀性。

1.2断口分析

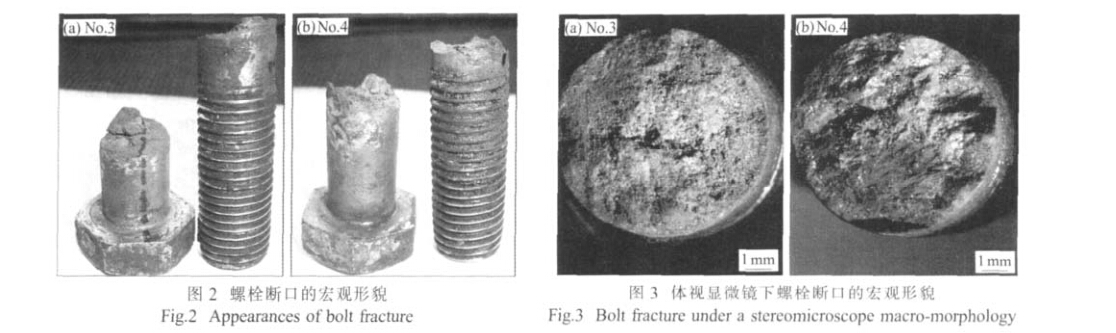

图2为No.3和No.4螺栓断口的宏观形貌,图3为体视显微镜下螺栓断口的宏观形貌。从图2可看出, 断口为脆性断裂,没有明显的塑性变形。从图3中可 以清晰地看出,整个断口表面都被腐蚀产物(铁锈 层)所覆盖。

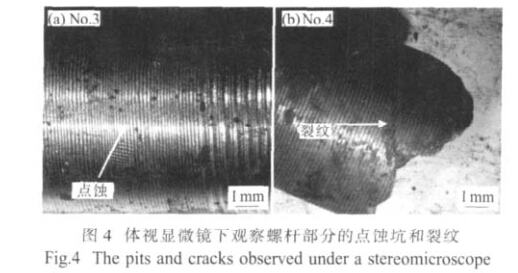

图4为体视显微镜下观察螺杆部分的点蚀坑和裂纹。可看出,在螺栓断口附近的螺杆表面发现点蚀坑以及裂纹。另外,从图4还可看出,螺杆表面粗糙 不平。

1.3金相检查

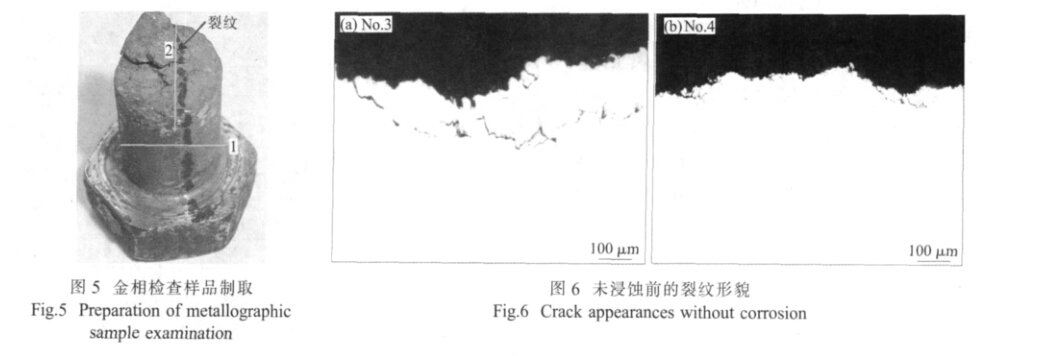

金相检验是断裂分析中的重要手段。通过金相 检验可以查明断裂损坏的原因,例如某些由于材质 缺陷或者环境介质等因素所导致的破坏,需要通过 金相检验来判别损坏的原因。同时,在对裂纹进行检 查时,裂纹尖端的试样往往可以提供最有价值的信 息。这是由于裂纹尖端受环境介质的影响较小,容易 判别裂纹扩展路径的方式。因此,本文中对断裂的 螺栓进行了金相检查,如图5所示,在端口部分沿 线1方向切下,沿线2将断口表面垂直剖开,可以观 察到裂纹末端。

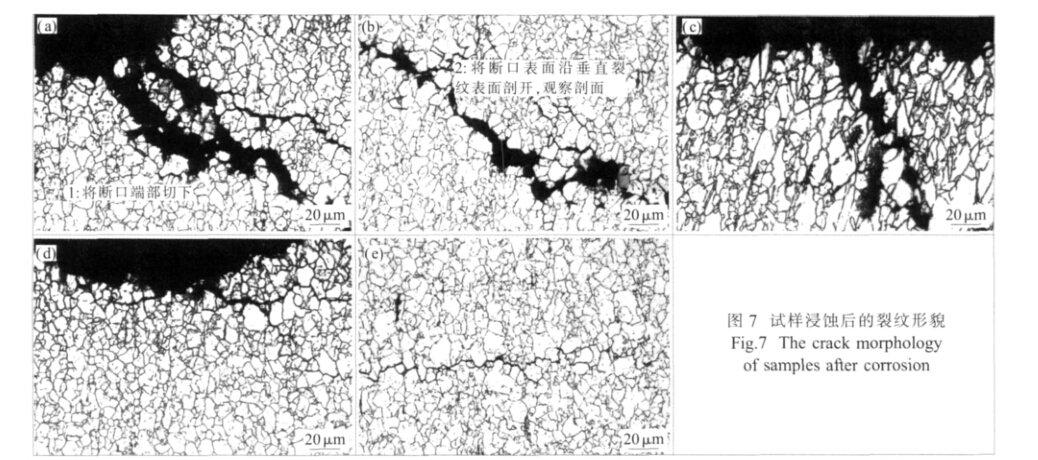

图6为未浸蚀前裂纹的形貌。可以看出,裂纹扩 展不是直线方向。试样浸蚀后可看出,裂纹沿晶界扩 展的特征更加明显,如图7所示。同时,从该图中还 可看出,有大量的碳化物沿晶界分布。

2.断裂分析

断裂螺栓螺杆的化学成分中铬、镍的含量偏低, 锰、铜的含量偏高,不符合GBSS304的要求,为不合格的A2-70螺栓,这极大地降低了螺栓的耐蚀性。 同时,螺杆表面粗糙,有很多加工缺陷’这些都可以 成为点蚀,甚至是腐蚀裂纹的起始点。金相检查结 果表明,有碳化物沿晶界分布,而裂纹均沿晶界扩 展。这可能是因为螺栓材料进行热处理时,由于热处 理制度不当,造成碳化物(Fe、Cr)aC6从奥氏体中析 出而分布在晶界上[5]。这种碳化物的铬含量高于奥 氏体基体,它的析出消耗了晶界附近大量的铬,而 消耗的铬不能从晶粒中通过扩散及时得到补充,因 为铬的扩散速度很慢,所以造成晶界附近的含铬量 低于钝化必须的限量,形成贫铬区,因而钝态遭到破 坏,提高了螺栓晶间腐蚀的敏感性。因此,在应力和 腐蚀介质(微泄漏的氯气)的共同作用下,以晶间腐 蚀为起源,发展成应力腐蚀开裂,导致螺栓的断裂。

3.结论及建议

螺栓的断裂为应力腐蚀开裂,螺栓的化学成分不符合SS304要求,同时表面有加工缺陷造成断裂源。建议用合格的A2-70更换所有的螺栓。在更换 之前,检查螺栓的材料是否合格,或者采用碳钢螺栓 涂富锌漆代替不锈钢螺栓。但是若采用碳钢螺栓,必 须定期进行涂漆维护。