基于ANSYS Workbench的压力表连杆的优化设计

采用ANSYS Workbench软件的DM模块建立压力表传动机构连杆的三维模型,并分析计算了连杆的 尺寸参数对连杆整体性能的影响,得到了较优的设计参数组合,为连杆的优化设计提供了理论依据。

0.引言

压力仪表是测量和控制工业生产过程中液体、气 体压力的主要仪表,由于其结构简单、性能可靠、价格 低廉、测量精度高等特点而得到广泛应用,因此作为影 响压力仪表精度的传动机构的优化设计显得尤为重 要。目前大部分生产厂家主要凭借经验公式对传动机 构的关键部件之一连杆进行设计,无法确定连杆的各 个尺寸是如何影响其整体性能的,具有一定的盲目性。 本文利用ANSYS Workbench软件建立物理模型,并 通过其中的Design Explorer,采用目标优化设计的方 法来实现连杆尺寸的优化设计,进而提高连杆的性能。

1.建立连杆的有限元模型并进行静应力分析

1.1 建立连杆的三维模型

图1为压力仪表的内部结构。传动机构中连杆的 主要优化参数为连杆中间部分的宽度与连杆的厚度。 其中宽度初步定为2. 5 mm,厚度初步定为1 mm。

1.2有限元模型的建立

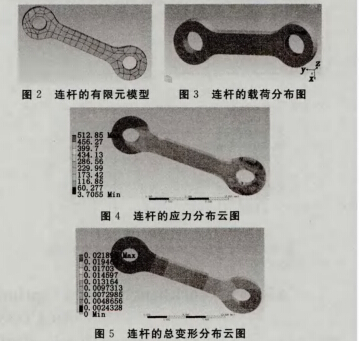

设置连杆的材料为不锈钢,其弹性模量为1.93X 10u Pa,泊松比为0.31。对其采用自动划分网格的方 法,得到的有限元模型如图2所示。

1.3静应力分析

由于连杆在其正常的工作过程中主要承受横向的 拉力,而且两个连接孔对称分布,因此对其中一孔固 定,对另一孔施加一个沿Y方向600 N的拉力(见图 3)进行静态应力分析,并对应力和总变形进行求解。 最大应力求解结果见图4,为512. 85 MPa,最大总变 形见图 5,为 0.021 895 mm。

2.基于ANSYS Workbench的连杆尺寸参数优化

2.1 设计尺寸参数

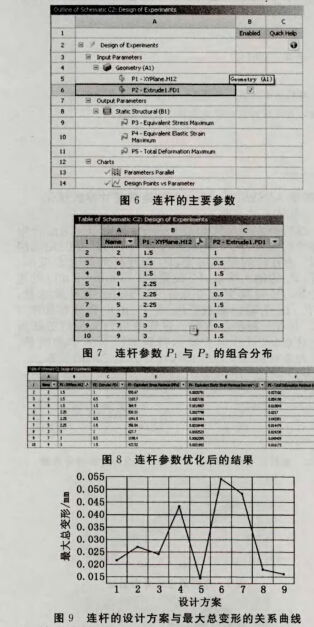

连杆的主要参数如图6所示,其中,P,为连杆中 间部分的宽度,P2为连杆的厚度为连杆的最大应 力,为连杆的最大应变,忾为连杆的最大总变形。 P]和巧为输入参数,Pi设置为1. 5 mm~3 mm的连 续变量,设置为0. 5 mm〜1. 5 mm的连续变量; P3,P,,P,为输出参数。P:与尸2的组合分布如图7 所示,共有9种组合方案。进行静应力分析后更新所 有设计点(设计组合方案),得到如图8所示的结果。 图9为连杆的最大总变形与设计方案之间的关系。

2.2 目标驱动优化设计

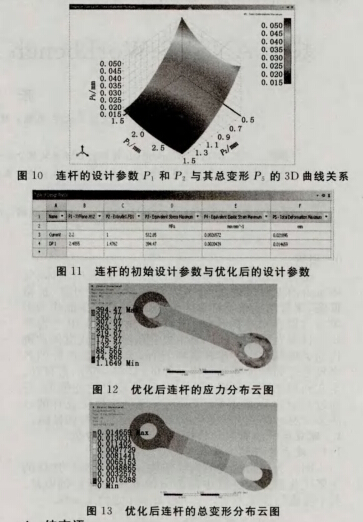

对连杆进行目标驱动优化,得到如图10所示的响应曲面。该响应曲面是通过有限的设计点拟合成的, 设置模型为3D显示,其中X轴代表P,,Y轴代表P2, Z轴代表,从而直观地得到了连杆的厚度与宽度对 其总变形的影响。在其三维曲面上选取连杆总变形较 低的点作为响应点*然后将得到的响应点作为优化后 的设计点,A 为 2. 485 5 mm,P2 为 1.476 2 mm。连 杆的初始设计参数与优化后设计参数如图11所示,优 化后连杆的最大应力见图12.最大总变形见图13。

3.结果分析

从图12与图13可知,采用新的设计参数后,连杆 的最大应力为394.47 MPa,最大总变形为0.014 659 mm,连杆的应力分布以及整体变形分布较优化前得 到了极大的改进。

4. 结束语

利用ANSYS Workbench软件对压力表连杆进行 优化设计,建立合适的模型,选取关键的参数施加合理 的载荷及约束,得到了尺寸参数对连杆性能的综合影 响,并得到了目标点,为随后的设计提供了理论依据。

上一篇:浅谈机械式压力表的选型及维护