精密压力表误差分析

精密压力表是目前应用较多的一种压力标准计量仪表,使用过程中需要对其进行误差分析。本文在分析了常用精密压力 表测量原理的基础上,总结了精密压力表的几种常见误差形式,包括仪器设备误差、人为误差、环境误差、测量误差等,并对其进行了 合成不确定度计算,总结了其误差来源与应对措施,以供同仁参考.

0.引言

精密压力表即通常在工业领域中应用的一种计量仪 器,由于工业生产的高精度要求越来越严格,各种计量仪 器也逐渐向更加精准精确的趋势发展。然而,尽管各种精 密仪器在不断的升级优化,误差却始终是工业生产领域不 可避免的一个问题,无论误差的大小,只要误差存在就必 然会对最终的测量结果造成相应影响。因此,本文对精密 压力表的几种误差形式与应对策略等进行分析,对于曰后 对精密压力表的研制与使用都将带来益处。

1.精密压力表测量原理

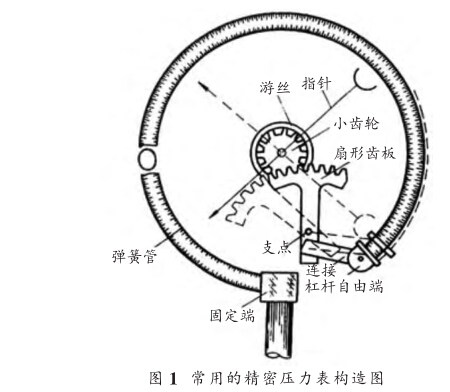

常用精密压力表构造如图1所示。

从图1中可以看出,该精密压力表内配置了一个椭圆 形状的弹簧管,并将其一端固定,另一端连接到杠杆,同时 将指针在齿轮上固定,扇形齿板通过支点与杠杆连接。在 进行实际压力测量时,其工作原理为:弹簧管因受压力增 大影响而发生变形,并逐渐加大延伸力度,当压力值达到 某一标准后,另一端的杠杆便会与齿轮之间形成一种作用 力,进而带动齿轮与指针之间形成一种作用力,最终带动 指针运动,并显示被测物体压力值。结束测量后,压力逐渐 减小,弹簧管恢复初始的椭圆状,指针恢复到零位。在进行实际测量时,一般会同时使用精密压力表与压力校验仪 器,以最大限度的保障压力测验结果的准确性与精确度。

2.精密压力表常见误差形式

2.1仪器设备误差

仪器设备误差的形成多源自于其本身精度不够,进而 形成测量结果与实际压力值之间的相应偏差。在进行实际 测量时,一般是需要通过精密压力表首先对普通压力表进 行测试的,从而在适当调整的基础上防止测量时的误差, 尽可能的提高测量结果的准确性与精度。但是,有时也会 出现未经过调整而直接测量的情况,最终导致误差的出 现。结合具体实践来看,设备仪器误差应主要包括以下两 方面的内容。

第极限误差。上级标准器的极限误差对仪器设备 准确性的影响是最大的,通常我们都是通过二等标准活塞 式压力计实现压力表量值传递的,其极限误差为0.05%。 若用8〗表示该项误差,则有各在0.05%,也就是说控制其 误差不超过0.05%就属于正常,若超过0.05%则高于极限 误差值,会在一定程度上影响测量精度.

第二,基本误差。利用精密压力表测量普通压力表时, 通常会导致三种形式的误差,即示值误差、回程误差和轻 敲位移。首先,示值误差指的是压力表显示压力值与被测 物体实际压力值之间的偏差,它会间接造成示值计算过程 中的误差,最终不能得到客观准确的测量值。若用S21来表 示示值误差,用△表示基本误差中所设定的允许误差的 绝对值范围,则示值误差公式可写作:|S21 I处。其次,回 程误差是指在相同条件下,被测量值不变,计量器具行程 方向不同其示值之差的绝对值,也称作滞后误差,若用s22 表示基本误差在回程期间所引起的误差值,用△表示的 压力表所允许的误差的绝对值范围,则有回程误差公式: |§22 I在A。最后,轻敲位移即工作人员用手指轻巧压力表 外壳时仪表产生的示值或变动量,若用823表示该误差值, 用△来表示压力表所允许的误差绝对值范围,则有轻敲 位移误差公式:| 823 I在A/2。

2.2 人为误差

精密压力表的人为误差指的是人为因素造车的压力 表读数误差,该误差通常以分度值的1/10估算。0.4级压 力表最少分格数为80倍,对应的误差公式为:|英0.125%。人为因素造成的测量误差是很常见的,它是各种 外界因素造成测量误差占比重最大的一项因素。总体来 讲,导致人为误差的因素包括误读、误视与误算三种,其 中,前两种通常出现在测量过程中,由于测量的数值很小 或者是处于十分密集的地方,所以很容易出现误读、误视 情况。而误算通常出现在最后计算时,由于需要计算的数 字过大或过小等因素,导致误算情况的出现。人为误差不 仅是最为普遍的一种精密压力表误差形式,同时也是造成 误差最大或者是后果最严重的一种误差形式。

2.3环境误差

顾名思义,环境误差即是由于环境问题所造成的测量 误差,通过发生在测量过程中,由于环境或是场地差异而 与准确结果存在一定偏差。环境误差主要表现为两种常见 形式,一是随机误差,二是热变形误差。前者发生的几率较 小,一般是偶然性的,不存在特定的造成结果出现误差的 条件,后者主要是与温度密切相关,因为弹性元件的弹性 系数与温度之间存在着密切关系,当压力表的使用温度与 检定温度之间存在差异时,便会形成温度附加误差,一般 在使用温度为20±5°C,其温度系数应在0.04%/°C以上,其 最大温度附加误差公式为:|S4 |砭0.2%,该项误差的修正 十分困难。

2.4测量误差

测量误差也是造成精密压力表误差的重要因素,它主 要是指由于计量仪器的摆放不当或防止方式不合理等导 致的误差,如测量过程中未将测量仪器放置在平坦的表 面,而是放置在了凹凸不平的地方,或者是仪器放置角度 不合理等。测量误差还包括很多小的分类,较为普遍存在 的主要有余弦误差、阿贝误差等。实际上,测量误差是可以 通过正确的安装和使用来消除的,所以一般情况下我们将 该种误差忽略不计知=()。

3.合成不确定度的计算

以0.4级的精密压力表为例,由上级标准器引起的不 确定度^=0.05% (k=3 ;由基本误差引起的标准不确定 度:U2=0.4% (k=3)油人为误差引起的不确定度:U3=0.12% (k=3)油环境温度引起的不确定度:Lf0.2% (k=3),此四

项的不确定度分量是相互独立的,所以,其合成不确定度

2 2 2 2~

Uj +U2+U3+U4 =0.47% (k=3)。

但是,基本误差中的示值误差、来回差和轻敲位移三 个参数是相关的,因此不能用均方根法直接计算合成不确 定度,而必须综合考虑三个量。本文分别讨论了三种最不 利情况下三项误差对总不确定的影响。

①示值误差达到最大正值,来回差为最大值时,若轻 敲位移也取最大值,在回程时轻敲位移只允许从下往上移 动。此时压力表示值的误差分布范围为-A/2~A,不确定度 为 0.75A。

②示值误差达到最大负值,来回差为最大值时,若轻 敲位移也取最大值,在正行程时轻敲位移只允许从上往下 移动。此时压力表示值误差的分布范围为-A~A/2,不确定 度为0.75A。

③示值误差在行程时为-A/2,在反行程时为A/2,来 回差为最大值,此时轻敲位移可以在任意方向达到最大 值,压力表示值的误差分布范围为-A~A,不确定度为△ 由此可以得到:此三项误差综合作用下精密压力表的不确 定度不大于△置信因子为3。

综上,对于0.4级的精密压力表,在20±5°C条件下使 用时,其不确定度为0.47% (k=3)。

4.精密压力表误差来源与应对措施

精密压力表能否在实际使用中保证其较高的准确性 与精确度,是目前工业领域较为关注的话题。而压力表在 测量时所表现出的各种误差大多数与压力表的指示不准 确密切相关,基于该思路及上述对精密压力表几种误差形 式的分析,笔者总结了以下四点精密压力表误差来源及应 对措施。

4.1外力因素及应对

精密压力表由于受到外部环境因素会出现指示不准 确的现象,如测量环境、温度的变化及荷载过重等因素,都 可能导致压力表指示错误。在实际测量过程中,压力表外 部温度过高或负荷过重时,弹簧管便可能出现严重变形, 以至于不能在外部温度降低或负荷减轻时恢复到最初的 椭圆状,其弹性明显变差,最终不能正确显示测量物体的 压力值。针对于此,本文认为应科学合理地控制压力表的 使用环境,尽量防止压力表处于高温、冷冻或震荡的环境 中,避免压力表承受过重负载,从而保障其测量结果的准 确性。

4.2指针不在零位

当压力表指针不在零位时,压力表的测量结果也会显 示不准确,而导致指针无法恢复零位的因素主要包括弹簧 元件弹性变差,弹簧元件脱落而无法自动回弹,以及指针 弯曲变形、压力表内部运行不畅等。针对于此,需要在进行 实际测量之前,先将指针恢复到零位,从而保障测量结果 显示的准确性。

4.3指针抖动与不动

指针抖动也是压力表测量中出现的普遍问题,它是指 指针不能准确的固定在某一值,而是处于晃动摇摆的状 态。导致该情况出现的主要原因就是游丝损坏或齿轮螺栓 卡死。针对于该情况,应首先检査压力表内部结构是否正 常,逐一排除故障。而有时候,压力表指针不动也是一种较 为常见的测量误差来源,这时候应主要检査压力表管道与 齿轮,排除管道堵塞或齿轮松动的可能,以避免该类问题 的出现。

5.结语

在当前我国工业快速发展的背景下,对精密压力表误 差进行研究分析,通过采取相应的措施避免各种误差的出 现,有利于提升工业生产中仪表校验的准确性与精度。而 在使用精密压力表进行测量时,我们首先要清楚其工作原 理与常见误差形式,这样才可以有针对性的找到解决方 法,提高仪表的测量准确性与精度。因此,本文主要以0.4 级精密压力表为例,基于其工作原理探讨了几种常见的误差形式,并进行了合成不确定度的计算,分析了其误差来 源与应对措施,以便尽量的缩减误差范围。望本研究能够 为精密压力表的进一步优化升级与科学使用提供借鉴.