压力表检定中数据判读及测试问题的解决

分析讨论了压力表检定中数据的设定、读取及判定,给出了压力表示值误差是否超出允许误差的快 速判定方法,对压力表检定过程中耐压测试和压力表指针偏转平稳性测试中的问题进行了讨论.

0.引言

压力表检定过程包括对各种数据进行设定、读取 和判定。数据读取包括标准器的示数、被检压力表示 值、示值误差、轻敲位移等。数据的判定是指对被检 压力表示值误差、轻敲位移、设定点偏差、切换值、 切换差及回程误差进行分析判定,判定其是否符合JJG 52 -2013《弹性元件式一般压力表、压力真空表和真空 表检定规程》(简称JJG 52 - 2013规程)、JJG 49 - 2013 《弹性元件式精密压力表和真空表检定规程》及JJG 927 -2013《轮胎压力表检定规程》”规定。下面就压力表检 定过程中如何对各种数据进行读取和判定进行讨论。

1.压力表示值的设定读取

1.1标准器示值的设定

数字压力计是多种压力表检定标准器之一。为了 使数字压力计显示数值的有效位数符合JJG 52 -2013 规程之7. 1. 1和7. 3. 3c)的规定⑴,用数字压力计检定 一般压力表设定标准值时,显示为被检表分度盘上待检数字后,其小数点后面数值为零的位数比被检表1/5 分度值小数点后的位数多一位。在读取数据时要时 时切换先读取数字压力计再读取压力表,以防止当压 力表指示有卡跳时数字压力计因过载而损坏。检定轮 胎压力表设定标准值过程中在接近待检点时应缓慢加 压直至等于待检点标度值,不可超过待检点标度值后 再降压。因为轮胎压力表充气口处设有单向阀,所以 其在受检过程中无法与标准器同步降压。

1.2 —般压力表检定数据的读取

压力表检定目前大多使用数字压力计做标准器,在 每次读取压力赫值时应在标准器示值稳定后再进行。

检定一般压力表时按JJG 52 - 2013规程7. 3. 3c) 规定,按压力表分度值1/5估读压力表示值⑴。1/5 分度值这里暂且叫估读值。在实际检定工作中为了保 险起见读取误差绝对值应偏大些,也就是说在读取压 力表示值时,如果是正误差宁可往大里读不可读小了, 如果是负误差宁可往小里读不可读大了。例如正误差 3/10分度值读为2/5分度值、-3/10分度值读为-2/ 5分度值,以此类推。

2.压力表示值误差是否超出允许误差限的快速 判定

示值误差是压力表主要技术参数之一,判定示值误差合格与否的一般的做法是将压力表示值读取值逐 一记录,检定结束后选取最大和最小值减去标准器示 值,将所得差值与压力表最大允许误差比较。该方法 较费时、繁琐。

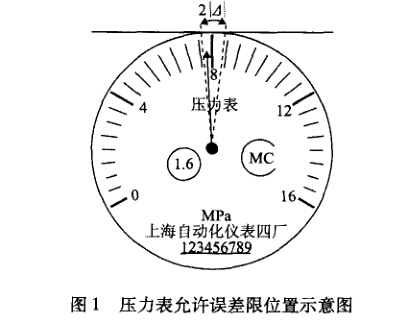

在对一块压力表检定之前先计算出压力表的最大 允许误差(也称为压力表的允许误差限),并由此确定 其在压力表检定点标度线附近所处位置,由于最大允 许误差既有正值又有负值,所以允许误差限的位置以 检定点标度线为轴对称,见图1。图中虚线为该压力 表允许误差限,1.6为压力表准确度等级,其误差为满 量程的1. 6%.

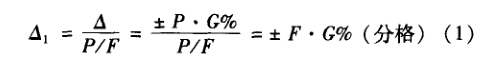

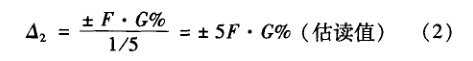

设压力表满量程为P,准确度等级为G,分格总数 为F,压力表最大允许误差为4。则 A = ±P • G%4是个以MPa,kPa, hPa等为单位的数值,该值 大多数情况小于分度值。

因为一个分格压力值为P/F,则4以分格计时可 表示为

由于压力表示值是按分度值1/5估读的,所以按 式(1)计算出的值可以估读值形式给出

估读值非整数时采取就小取整,就小取整是因为 如果按四舍五人原则圆整允许误差就会放大允许误差 从而降低压力表准确度等级。

以估读值计时,允许误差限的位置以2 IAI为宽 度、以待检点标度线为对称轴画定,见图1。

综上所述,检定压力表前直接用分格总数和准确 度等级算出以分度值或分格计压力表的允许误差限, 检定过程中如指针在允许误差限范围内则压力表示值 误差合格,见图1指针位置。反之不合格。此谓压力 表示值误差合格与否的快速判定。

为了便于理解,现以检定一块0100 mm、2. 5级、 16 MPa的压力表为例,计算确定允许误差限.

压力表分格总数为32,用公式(2)计算以估读值 计该压力表允许误差限为

± 5F • G% = ± 5 x 32 x 2. 5% = ± 4 (估读值)

该压力表允许误差限为±4个估读值或±4/5分 格。在图1中虚线为允许误差限,压力表指针在允许 误差限内,表明该检定点示值误差合格。

如果该表为1. 6级,则以估读值计允许误差限为 ±5F • G% = ± 5 x 32 x 1. 6% = ± 2. 56 (估读值) 按就小取整原则该压力表允许误差限为±2个估读 值或±2/5分格。在图1中,压力表指针也在允许误差 限内,示值误差合格。

根据中华人民共和国机械行业标准JB/T 5528- 2005《压力表标度及分划》可知对于相同的压力表直 径、准确度等级、同一个系列测量上限的压力表分格 总数是相同的。所以对于相同直径、准确度等级、同 一个系列测量上限压力表以分格计其允许误差限是相 同的。

3.压力表检定中的测试问题

3.1耐压测试

压力表在检定过程中要做测量上限耐压3 min状态 测试,做法是压力表升压检定至测量上限后切断压力 源⑴。然后观察三分钟内压力表示值是否下降。如若 不降,耐压试验通过。反之,査找原因,在排除压力 表接口未彻底拧紧等干扰后仍下降,则压力表耐压测 试不通过。切断压力源的操作,目前普遍的做法是关 闭压力表下方的截止阀后直接进行耐压测试。这种做 法存在一定的隐患:一是不同的操作人员旋拧截止阀 力度各不相同,有可能没有彻底关闭截止阀;二是如 果压力表有微小泄漏且截止阀未拧紧情况下,截止阀 以下大容腔内压力就可及时补充,此时压力表表现类 似于加压微降.

基于此,对压力表进行耐压3 min测试前可采用如 下做法:压力表升压检定至测量上限后,关闭压力校 验器上被检压力表接嘴下方截止阀,然后将压力校验 器压力略降一些再进行3 min耐压测试。这样既可以及 时判断截止阀是否完全关闭又可以及时判定压力表是 否存在泄漏。因为此时如果3 min内压力表示值无变 化,表明截止阀已截止且压力表耐压试验通过。如果 压力表示值下降可补压后再加力拧紧截止阀,如继续 下降则压力表泄漏,立即打开截止阀泄压,对压力表 进行开壳査漏。

3.2压力表指针偏转平稳性测试

压力表指针偏转平稳性测试可以在压力表预压进 行预观察。预压指的是检定前对压力表进行加压至测 量上限,然后降压至通大气。预压可使压力表传动、 转换、放大机构及弹簧管等机械零件之间接触间隙充 分减小,从而充分减小间隙晃动产生的示值误差。预 压可使压力表弹性元件在示值误差检定前进行一次全 过程的弹性变形和复原,从而可充分减小弹性后效产 生的误差。

预压时必须时时切换观察标准器的显示及压力表 指针偏转平稳性,降压时缓慢打开泄压阀,压力降至 压力表测量上限1/ 3时快速打开泄压阀将系统内气体 排出。在预压加压、降压过程中观察指针偏转情况, 如果指针未出现突然的停顿、小幅度的弹跳(卡跳), 则压力表指针偏转平稳性符合要求。在预压加压过程 中如发现压力表显示与标准器不同步或有卡跳,立即 停止加压,迅速泄压,以防止标准器过载、损坏。

在判定压力表指针偏转平稳性时加压要缓慢,当遇到卡跳点时可反复进行几次,以便最终确认。在反 复确认卡跳点时应切断标准器与压力校验器的连接以 确保标准器安全。

压力表指针偏转平稳性是压力表合格与否的必要 条件之一,如果压力表指针偏转平稳性不符合要求, 其它检定项目可以不继续进行。

4.结束语

压力表检定数据的读取与判定方法是否正确直接 关系到压力表检定数据的正确与否,关系到压力表的 检定结论,甚至关系到用表设备的安全,所以应高度 重视,确保压力表检定准确可靠。

上一篇:油罐数字压力表设计探讨

下一篇:利用压力表判断液压系统故障的方法