裂解炉文丘里压力表引压管断裂原因分析

描述了乙烯装置裂解炉文丘里引压管出现断裂的特征,并对出现断裂的原因进行了分析,制定了针对性的检修措施, 并提出了改进建议。

某化工厂80万t/a乙烯装置采用的是美国斯通韦伯斯特 (S&W)公司的专利技术,年操作时间为8 000h,装置的操作 弹性是60%〜110% ;

乙烯装置主要由裂解、急冷、压缩、冷分离、热分离、制冷、 等单元组成。裂解炉为USC型管式裂解炉;急冷油塔、急冷 水塔、碱洗塔采用S&W的波纹塔盘;裂解气压缩采用五段压 缩,分离系统采用双塔前脱丙烷、前加氢、低压乙烯塔与乙 烯压缩机构成开式热泵、深冷分离采用了 S&W公司最新的专 利技术HRS (热集成精馏系统)等先进的工艺技术;运行安 全可靠,投资低,能耗较低。

1.基本概况

巡检人员发现7#裂解炉文丘里压力表引压管在2017年1 月5日出现开裂泄漏,裂纹出现在焊口处,经过停炉,紧急更 换部分管件,将此问题暂时解决。

2.检测结果

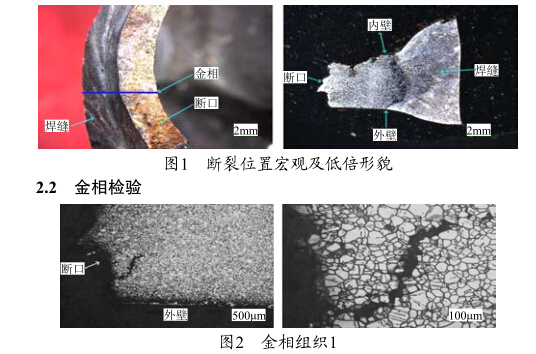

2.1宏观及低倍观察

从图1可见,断裂的位置主要集中在焊缝热影响区附近, 断口表面布满腐蚀产物。从低倍形貌可以看出,断口表面有 二次裂纹,同时在引压管的内壁也发现了从内壁向外壁扩展 的裂纹。

3.综合分析

通过宏观和微观观察可见,断裂位置主要位于焊缝热影 响区区域内,并向母材扩展.

开裂是由内壁起源并向外壁扩展。 断口表面有腐蚀产物附着,并有二次裂纹,裂纹沿晶扩展,能谱检测发现断口表面含有高含量S元素和一定量的Cl元素,因 此初步判断断裂是由于发生硫化物应力腐蚀开裂造成的 (SSCC),氯元素起到了促进作用。

应力腐蚀开裂(SCC)是指应力和腐蚀介质联合作用下金 属材料所发生的一种局部腐蚀破坏。应力腐蚀开裂一般具有 如下特征:

1)一种合金材料只有在“特定”的介质中才会发生 SCC。对于奥氏体不锈钢,可能造成SCC的环境有:含氯化 物的冷凝水或氯化物水溶液、海水、H#及NaOH-H#水溶液等。

2)SCC裂纹扩展方向通常与拉应力方向垂直,形态有裂 纹沿晶界扩展和穿晶界扩展两张状态。

3)产生SCC的孕育期很长,但裂纹一旦萌生,扩展速度 很快。断口观察表明,即使像奥氏体不锈钢这种韧性很好的 材料,其应力腐蚀开裂的断裂模式也为脆性断裂。

从以上特征可以看出,该失效件断裂区域属于奥氏体不 锈钢的热影响区,从应力水平上讲,存在焊接残余应力,介 质为裂解气,从断口成分分析可见,介质中含有硫化物和Cl 元素,属于断裂敏感环境,因此才发生SSCC现象。

炼油设备的SCC受下列参数复杂交互作用的影响:①暴 露于酸性环境中的材料的化学成分、强度、热处理和显微组织; ②材料的总拉应力(外加应力与残余应力之和);③材料中的 氢流量,即游离水的存在、硫化氢浓度、pH及其它诸如氰化 物和二硫化物离子浓度等环境参数;④温度;⑤时间。

分析裂纹的起源,从金相组织观察中可见,样件存在晶 间腐蚀,304不锈钢如果发生晶间腐蚀,说明其在焊接或者使 用过程中在其敏化温度区间内有停留,一般不锈钢的敏化温 度为450〜850 °C,可见其焊接或者使用过程中均有可能出现这个温度区间。

4.结论

通过以上检测分析,得出如下结论:

1)压力表引压管断裂的主要原因是由于其发生硫化物应 力腐蚀开裂;

2)裂纹的起源应为焊接热影响区的组织发生了晶间腐蚀, 而引压管热影响区发生晶间腐蚀的原因可能为焊接过程或者 使用过程的温度处于450〜850 V的不锈钢敏化温度区间内有关。

5.建议

根据以上失效原因,提出建议如下:

1)从选材上,可以在不锈钢中添加铌或钛等元素,提高 抗晶间腐蚀的能力,比如可以选择321不锈钢;

2)焊接过程中,在可以满足强度的前提下,尽可能选用 低强度焊材.

3)焊后可以进行焊后消除应力的热处理,焊后热处理温 度应按照热处理制度尽可能取上限。

6.结束语

综上分析,可以准确判断出压力表引压管断裂的原因是 应力腐蚀开裂,也并给出了相关改进建议。通过升级材质和 焊接后处理可以有效避免这一问题再次发生。下一步检修期 间对次问题进行改进,彻底消除安全隐患。本次对压力表引 压管断裂的分析,为同行业积累了宝贵经验。