基于PPC4E数字式压力控制器的压力表自动检定/校准技术研究

基于PPC4E数字式压力控制器,利用LabVIEW软件开发平台,实现压力仪表自动检定/校准,并通 过实例进行了验证。本方案实现了压力表自动检定/校准、证书自动生成及记录自动创建等功能,极大的提高了压力表的检定/校准效率和测量准确度,保证了飞行试验中压力测量数据的准确可靠。

0.引言

压力是工业生产中的重要参数,压力检测设备被 广泛应用于航空工业的各类控制及测试系统。尤其近 几年我国航空工业高速发展,型号试飞任务繁重,对 压力参数的计量工作提出了更高的要求。计量工作必 须保证整个飞行试验过程中参数量值的统一性、测试 数据的准确性及各类仪器设备的安全性、可靠性。因 此,迫切需要在检定/校准工作中减少人为因素的影 响,提高计量工作的准确度和效率。

1.实验室用PPC4E简介

PPC4E是美国FLUKE公司推出的一款数字式压力 控制器,旨在实现从校准实验室到制造业中的高性能 通用气体压力校准。作为压力标准器,能够实现压力的全自动控制,其融合了最佳特性、测量技术和来自 DHI部门的专利PPC压力控制技术,可提供极为广泛 的压力量程覆盖范围,实现绝压、表压和双向表压模 式的任意切换,其提供的±0.02%不确定度水平适用 于最常见的计量检定/校准工作。同时,PPC4E配置的 RS-232及IEEE-488. 2远程接口能够方便的实现与计 算机的通讯。

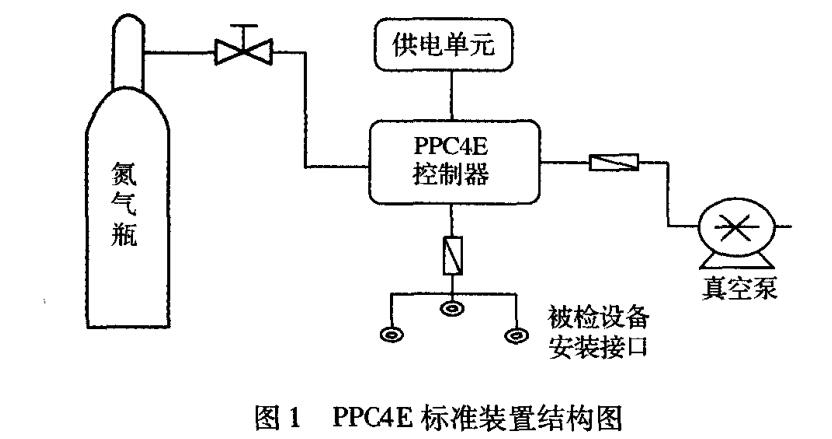

结合日常计量工作以及实验室现有设备,本文主 要介绍了实验室用0 ~7 MPa PPC4E数字式压力标准装 置在计量中的应用及其基于LabVIEW平台的自动化计 量技术。PPC4E数字式压力标准装置主要由氮气瓶、 真空泵、PPC4E控制器、油气分离装置和被检压力仪表 接口构成,其结构图如图1所示。油气分离装置能够隔 离被检设备带来的油污染,防止PPC4E装置及其连接管 路受到污染,三个被检压力仪表接口分别配有不同尺寸 的转接口,确保该装置可以连接不同类型的压力仪表。

在手动计量检定压力仪表时,通过PPC4E控制器 的面板选定量程、单位和压力目标值,等待压力达到目标值后手动记录被检仪表和标准器值,如此单点设 定,单点检定。对于较多检定点时,每一次都需要重 新设定、等待并记录,因此采用这种手动方式比较费 时费力,型号试飞任务繁重时很难提供及时有效的保 障。而如果能够利用LabVIEW软件编程实现自动循环 分点检定/校准,自动采集,对于不能实现远程控制的 仪表可以手动输人数据,并且自动对数据进行处理, 生成相应的记录和报告,将会极大的提高科研试飞仪 表检定/校准的保障能力和效率。

2.基于PPC4E实现自动检定/校准

2.1系统组成

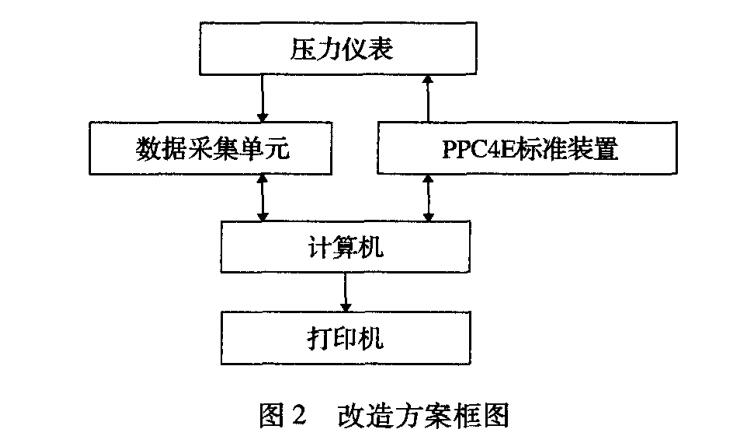

依据PPC4E压力标准装置自身特性对其进行远程 控制,实现自动检定/校准。其系统主要由PPC4E标 准装置、数据采集单元、计算机、打印机、以及被检 压力仪表组成,采用串口通讯保证准确快速的数据交 换。改造方案框图如图2所示。

2.2工作原理

安装前必须对被检仪表进行检查,包括外观、铭 牌以确定产品的名称、规格型号、准确度等级、测量 范围以及额定工作压力和输出信号等技术指标。同时, 用改变输入压力的方法对输出信号上下限值进行调整, 保证与理论输出上下限值保持一致,以压力传感器或变送器为例,一般是通过调节“零点”和“满量程” 来实现。最后还要对实验室的温湿度进行检査以确定 是否满足实验环境要求。

被检仪表如果是传感器或者变送器,安装完成后 必须进行至少15 min的通电预热,这时可以将被检仪 表的基本信息输入LabVIEW测试软件中,然后在程序 控制下,压力控制器从下限开始等间隔加压,待压力 达到某一设定值时持续稳定5 S,压力控制器发出压力 到限信号并传送至计算机,计算机测试软件自动进行 数据采集、记录后给压力控制器发出指令,开始下一 个校准点的测试。当压力值达到设定的上限之后,压 力控制器在计算机的控制下,LabVIEW软件程序开始 反行程逐点测量,直到回到下限值完成一个循环。如 此进行三个循环,测试完成。计算机通过LabVIEW软 件对数据进行处理之后得出检定/校准结果,实现自动 化检定/校准。

2.3程序设计

该自动检定/校准程序是以NI公司的LabVIEW为 软件开发平台,根据PPC4E压力标准装置基本原理及 其使用说明书,依照规程JJG 49-2013,JJG 52-2013, JJG 927-1997, JJG 860-1994 及 JJG 882-2004 编制自动 检定/校准程序。

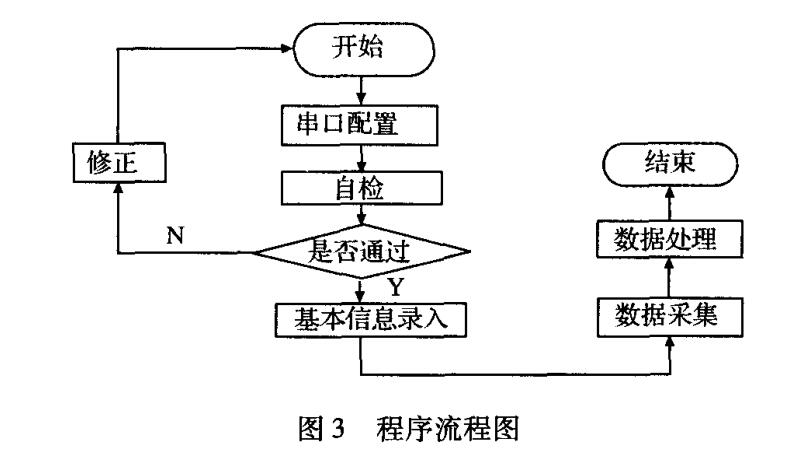

该程序主要由初始化模块、压力控制模块、数据 采集模块以及数据处理模块构成,其程序流程图如图3 所示。

1)初始化模块

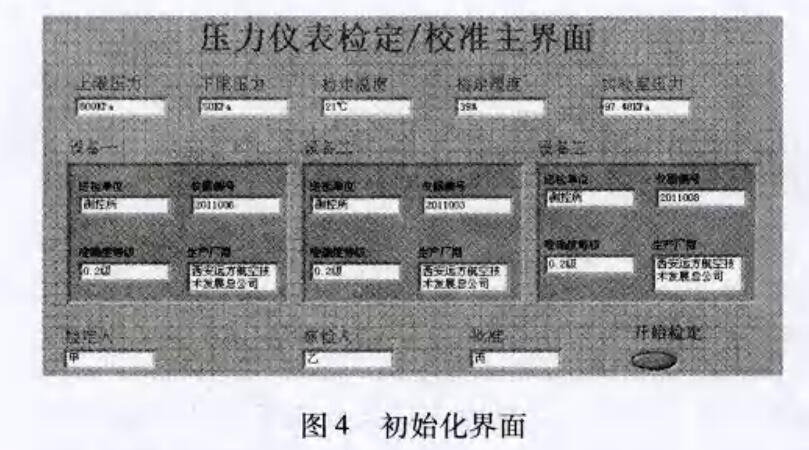

该模块主要用于在系统开始运行时进行串口配置, 并对该软件进行自检。同时提示用户输人待校准设备 的名称、型号规格、生产厂家、出厂编号、量程、准 确度、校准日期和环境温湿度以及客户名称。并且根 据准确度要求设定校准点个数,根据量程设定测量范 围的上下限并选择校准单位。初始化界面如图4所示。

2)压力控制模块

主要是根据FLUKE公司提供的远程控制代码通过 RS232访问PPC4E,根据测试软件设定的点数和压力 值,实现标准装置的正行程自动加压和反行程自动卸 压,为自动校准系统提供可靠、稳定的压力值。

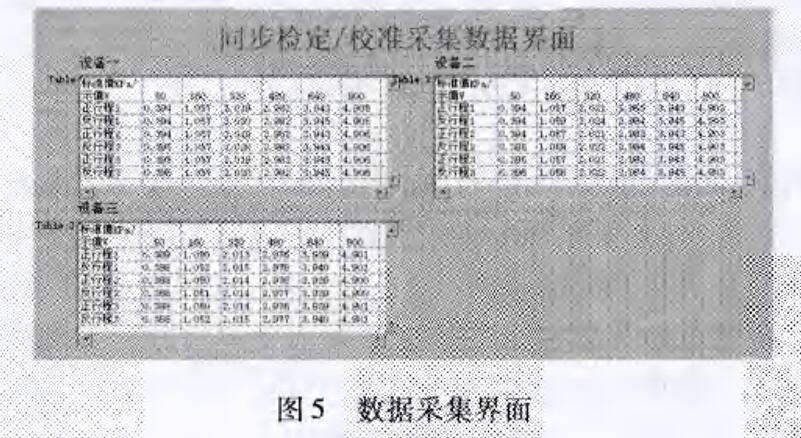

3)数据采集模块

该模块主要是通过数据采集卡采集校准过程中仪 表所产生的电流信号、电压信号以及RS232信号。数 据采集界面如图5所示。

4)数椐处理模块

在该模块中嵌入了数据处理方法,计算机根据输 入的被校准设备的基本信息自动计算出各校准点的理 论输_’并与采集到的各检定点实际输出值进行 紙•检足规程完成示值误差、回程误羞、误差 允細等的自动计算,同时显示检定结果并自动生成 原始记录.证书或检定结果通知。

5}校准费计算和参数登记模块 该模块作用主要足为了及时统计校准费用,同时 建、'/:检定/校准数据库,便于以后查找某压力仪表的型 号参数和校准日期。

3.检定/校准实例

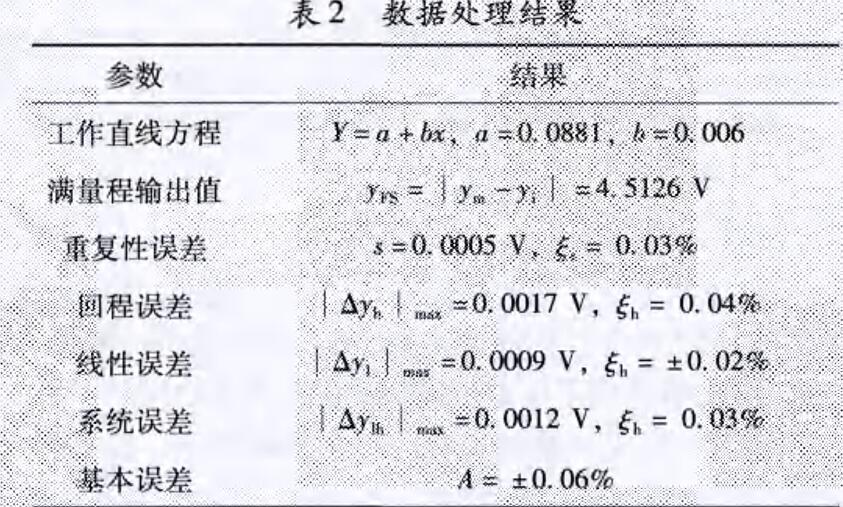

本文以西安某生产的压力传感器为例说明o此压力传感器型号为GY-12H,测量范围为0 ~ 800 kPa,准确度等级为0.2级,编号为20】1006,依据JJG 860-1994压力传感器(静态)检定规程,系统自动选 择6个检定点进行实验,检定结果如表1所示。

根据采集卡采集到的传感器输出数据,系统自动 进行数据处理得出检定/校准曲线,便于工作人员快速 准确地了解传感器的特性数据处理结果如表2所示。

系统对采集到的数椐与计算出的评论输出侦进行 比对后,依据检定规秤得出结论:本传感器准确度为 0. 2 级。

4.结束语

基于PPC4E数字式压力控制器实现压力仪表自动 检定/校准的方案,突破了传统手动检进/校准时需要记录测试数据、人工计算、操作繁琐且效率低下 的工作模式,同时杜绝了人为因素对压力计量检定/校 准工作能带来的错判、漏判等影响本馨自动化程 度较^,符介现代化宵殚的耑求,吋时找布以F优点:

1)适应了仪器仪表行业的快速发展、随芥现代仪 器仪表行业的发展,多的测镦仪縣向数卞化方向发展,很多仪表具备通讯功能,为自动化检定/校准创造 了条件;

2)实现数据的自动采集处理,减少了人为因素影 响,提髙了工作效率。利用数据采集卡采集数据,减 少了人工记录带来错误的隐患,从而很大程度提高了 检定数据的可靠性。该方案满足无纸办公的需求,有 效缩短了检定/校准时间,工作效率明显提升;

3)操作方便,容易维护,扩展性强。本方案继承 了 LabVIEW平台的优点,即操作方便易维护。同时, 该方案采用了模块化的程序设计,为未来系统升级和 扩展留下了充裕的空间。

总之,对实验室PPC4E数字式压力标准装置进行 自动化改造以后,极大提高了计量工作的质量和效率,

保障了科研试飞各项试验的顺利完成,同时确保了飞 行试验过程中参数量值的统一性、测试数据的准确性 及各类仪器设备的安全性、可靠性。