指针式压力表全自动检定系统的设计与实现

介绍指针式压力表自动检定系统的设计原理,自动产生标准压力及自动判读系统。并对其 误差分析作出简要说明。

1.自动检定系统工作原理

自动检定系统由标准压力自动产生系统及自动判 读系统两部分组成,如图1所示。被检压力表通过特 殊接头固定在检验台上(最多可达6块)。由标准压力 自动产生系统产生指定检定点的标准压力,其压力控 制指令由主机根据键盘输人参数传递。当系统中压力 稳定后,通知摄像装置依次摄取检验台上的表盘图像, 并传送给主机。主机中配有VIGP 2M图像处理卡及 图像处理软件,可实时处理表盘图像,并依次计算各仪 表指针示值及其在该检定点的误差。依次进行正反行 程的检定,最后打印检定结果。

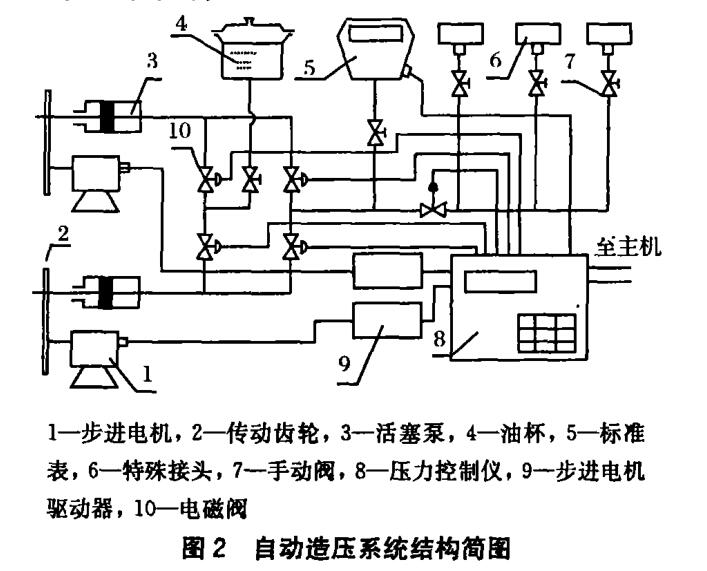

2.标准压力自动产生系统

标准压力自动产生系统为闭环油压系统,系统配 置如图2所示。采用步进电机带动活塞压力泵作为执行机构,利用0. 05级精密数字压力表作为标准表测量 系统压力,并利用单片机压力控制仪对造压过程进行 闭环负反馈控制。

系统采用两台步进电机带动两台活塞压力泵造 压,目的是提高造压速度,以适应多台表同时检定或某 些要求用油量较大的场合。其中一台活塞压力泵处于 造压阶段时(即向油路注油),另一台处于造压准备阶 段(即从油杯中吸油)》处于造压阶段的步进电机由单 片机经D/A转换器及V/F转换电路进行控制,处于 造压准备阶段的步进电机则由逻辑电路(阻容充/放电 电路与V/F转换电路)控制。油路的切换采用电磁阀 控制,其优点是密闭性好,从而保证系统有较髙的造压 速度和静态压力稳定性。系统在被检表与标准表油路 间加装电磁阀,目的是在造压换泵前切断被检表油路与造压油路间的联系。待换泵完成,且造压油路重新 恢复换泵前压力时,再将电磁阀打开,这样可消除换泵 过程中可能产生的系统压力波动。

由于传统的PID调节法具有造压速度与超调之 间的矛盾,为保证压力产生的快速性,又避免明显的过 冲,系统采用智能控制算法。在造压过程的前段,控制 步进电机以较髙速度运转。当压力接近稳态值时,步 进电机速度减慢。而当压力进人稳态值的某一邻域 时,步进电机改用步进(转角)控制。这样可保证系统 静态压力精度及压力产生的快速性,又不会引起过冲,

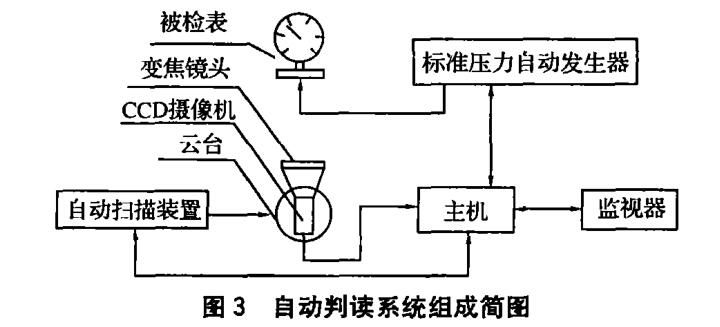

3.自动判读系统

指针式压力表自动判读系统如图3所示。CCD 摄像机由自动扫描装置控制经云台带动,完成对被检 表的瞄准及摄像。监视器用以实时显示被检表及图像 处理过程,而表盘图像的数据处理由主机完成。

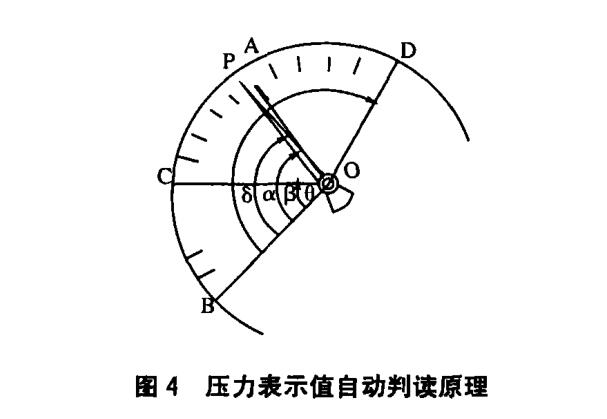

表盘图像处理主要包括图像预处理、表盘圆心的 确定、刻线及指针的判读。预处理包括图像灰度分割、 图像腐蚀与膨胀,以获得黑白分明的二值图像并去除 噪声。为提高搜寻速度实现实时处理,表盘圆心只在 一定范围内寻找。以确定圆心横坐标为例,分别从左 及从右读取某一行像素点的灰度值,两次扫描所遇第 一个灰度小于域值的像素点(即黑点)列数的均值,即 为该行上圆心横坐标。依次扫描图像中部100行,取 100个平均值中概率最大的值作为圆心横坐标。纵坐 标的求取原理相同.粗刻线的判读采用霍夫变换法。 霍夫变换法是利用图像处理识别直线段的有效方法之 一。它将图像空间中的一点变换为参数空间中的一条 直线。图像空间中同一直线上的点,经霍夫变换所形 成的直线交于参数空间中的一点,该点坐标代表图像 空间中直线的斜率及截距。利用累加数组累计参数空 间中通过该点的直线条数,即代表图像空间中直线上 的点数。采用这种方法计算表盘图像中某一线段上灰 度小于域值的像素点个数,即可判断该线段是否处于 粗刻线上。为提高判读效率,只在表盘图像的一定范 围内搜寻粗刻线。指针的判读方法原理相同,只是搜 寻的范围略有不同。示值计算方法如图4所示。以刻 度盘圆心(指针转轴)为极点,仪表下限刻度OB为极 轴,按顺时针方向建立极坐标系。利用表盘粗刻线及 指针对应极角的大小,确定指针所指示的压力值。假 定指定检定点及相邻的前后检定点分别为A、C、D,指 针中心线矢径为OP,它们的极角为a、e林对应压力 值分别为a、c、厶/>,则仪表指针的示值由下式计算。 p = a + (j3—a) * (d — a')/(S — a) (a </?) (1) p = a — ia~0) * (.a — c)/(.a — d) (a >/9) (2)

当检定点为零点及上限时,不管《及^8值大小,P 值分别按式⑴及(2)计算。检定点示值偏差(处)为: Ap = p — a

4.误差分析

标准压力自动产生系统的误差主要由被检表与标 准表的量程上限误差引起。为降低成本,选取量程上 限分别为 0. 16 MPa、0. 6 MPa, 2. 5 MPa, 10 MPa 及 25 MPa的5种标准表,检定量程上限从0. 06 MPa至 16 MPa的13种不同量程的压力表。标准表的精度为 ±0. 05%,则由于量程上限误差而引起的最大误差为 ±0.13%(计算从略)。在造压过程中,步进电机转动 一步,带动丝杠移动一段距离,对应活塞一定的推油体 积,从而产生相应的压力变化,这是造压系统所能控制 产生的最小压力变化。根据理论计算,其最大误差为 ±0.02%(推导从略),可视为微小误差。根据 JJG49—87《弹簧管式精密压力表及真空表检定规程》 的规定,检定时标准器的综合误差应不大于被检表基 本误差绝对值的1/3。可见,这套自动造压系统可用 于检定0.4级以下的压力表。

自动判读系统的误差主要来源于表盘刻线与指针 的判读误差。对于分辨率为512X512的图像处理系 统,最大判读误差为士 1个像素。计算所得的最小表 盘半径为250(像素个数),表盘刻线与指针的扫描半 径分别为210及190,则最大示值判读误差为士0. 3% (推导从略)。可见,自动判读系统的判读精度优于人 眼判读精度。

5.结语

经理论计算及实验测试,这套系统的综合误差小 于士0. 13%,可用以检定0. 4级精密压力表以及1级 以下工业用压力表。这套检定系统的自动化程度高, 主要体现在自动造压及自动判读两方面。操作人员只 须输人量程、精度等必要参数,整个检定工作即可自动 进行。大大提高了检定效率,减轻了劳动强度,具有很 高推广应用价值。同时,自动判读方法对所有指针式 仪表的示值自动判读都具有一定参考价值。标准压力自动产生系统也适用于其他需要产生髙精度标准压力 的场合。