压力表示值检定中所遇问题的探讨

本文介绍了在压力表的示值误差检定工作中,相关规程的检定方法描述欠妥导致不能快速有效读取被检定压力表最大量程点的示值误差甚至损 坏被检压力天的问题,并针对此问题提出了笔者的检定方法建议。

1.压力表示值检定中的问题

《JJG52 -2013弹性元件式一般压力表、压力真空表 和真空表》7. 3. 3规定压力表的示值误差检定采用标准 器压力值与被检压力表(后文称压力表)的示值直接比 较的方法。示值误差检定点应按标有数字的分度线选 取,检定时,从零点开始均匀缓慢地加压至第一个检定 点,然后读取压力表的示值,如此依次在所选取的检定点 进行检定直至测量上限。

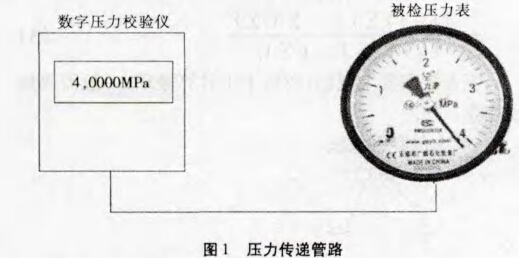

例如,使用数字压力校验仪对一块量程为4MPa,准 确度等级为2. 5的压力表进行检定时,根据规程对压力 表进行示值误差检定,从零点幵始缓慢施压至IMPa、 2MPa、3MPa、4MPa,在此过程中分别读取压力表的示值。 同样,在测试最后一个检定点时,将压力升压直至标准器 的压力值为4MPa,再读取压力表的示值,此刻,压力表的 指针已超过最大量程4MPa(如图1)。

由此带来两个问题:

(1)无法读取压力表的示值,不能计算出在此检定 点的示值误差,无以判定该压力表是否合格;

(2)压力表弹性敏感元件弹性形变超过最大允许形变量,无法正常恢复原形状,造成压力表示值更加不准 确,甚至造成压力表彻底损坏。

2.问题出现的缘由

《JJG 52-2013弹性元件式一般压力表、压力真空表 和真空表》7. 3. 3b “示值误差检定点应按标有数字的分 度线选取”7. 3. 3c“检定时,从零点开始均匀缓慢地加压 至第一个检定点(即标准器的示值),然后读取被检压力 表的示值(按分度值1/5估读),接着用手指轻敲一下压 力表外壳,再读取被压力表的示值并进行记录,轻敲前、 后被检压力表示值与标准器示值之差即为该检定点的示 值误差,如此依次在所选取得检定点进行检定直至测量 上限”,在检定测量上限时,按照检定其他检定点时的方 法以标准器的示值为参考,加压直至标准器值为压力表 标明的最大位程后,再读取压力表的示值。即以标准器 值非压力表读数为参考值进行增压,由此带来了本文所 提出的问题。

3.检定方法探讨

在检定压力表上限示值误差的工作中,笔者之前采 取的检定方法是,将压力逐渐增加直至压力表示值为其 上限时停止增压,此时读取标准器值,记录标准器值后, 用手指轻敲压力表’观察压力表指针变动M,并将轻敲位 移进行记录。此时若轻敲位移为零或者指针变动方向朝 零位方向,则按规程继续完成回程示值检定;若指针变动 后超过压力表测量上限,则泄压一定数值后继续完成压 力表示值检定中的升压过程的检定。

虽然这样的方法在轻敲后指针变动朝零点方向时可以观察到测量上限的示值误差,但若出现了指针经轻敲 后超过压力表测量上限情况时,则同样不能准确判定压 力表是否合格。且泄压数值难以把握,且检定步骤繁琐, 效率低下。

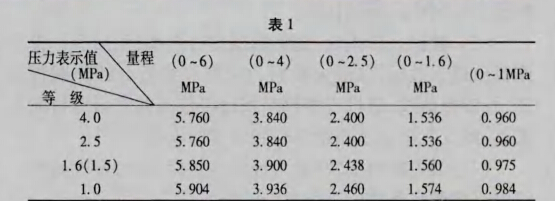

笔者认为,在检定压力表上限点时,应以压力表示值 为参考进行加压,加压直至压力表示值等于测量上限减 测量上限最大允许误差时停止加压,用手指轻敲一下压 力表外壳,若指针变动后超过压力表量程,直接判断该压 力表检定不合格,若变动后未超过压力表量程,则读取被 检压力表示值,记录标准器值和轻敲前后被检压力表示 值’计算轻敲位移并记录,降压完成回程示值检定。

例如,对一块量程为4MPa,准确度等级为2. 5级的 压力表进行示值检定,在检定其测量上限时,加压至压力 表示值为3. 84MPa时停止加压,记录标准器压力值,轻 敲一下压力表外壳,指针超过压力表量程,即判断该压力 表检定不合格,若未超过压力表量程,则记录轻敲前后示 值继续完成的检定工作。

其他准确度等级和量程的压力表,在检定其测量上 限点的示值误差时,压力表示值依照表1选择加压:

4.结语

《JJG52 -2013弹性元件式一般压力表、压力真空表 和真空表》检定规程在其第6页示值误差检定中关于检 定压力表上限的方法的描述欠妥,笔者建议将规程中示 值误差检定点的具体选择方法作更科学的修正。在目前 的压力表示值检定工作中,在测量压力表测量上限的示 值误差时,为避免压力表示值超出其测量上限,提高检定 效率,检定人员应以压力表测量上限减去测量上限的最 大允许误差值为参照进行加压,可以本文以上的范例计 算示值误差并作为依据判断压力表是否合格。

上一篇:压力表防冻器装置的研制与现场试验

下一篇:新规后压力表检定需要注意的问题