基于C8051单片机的压力表自动检测系统设计

系统以C8051F020单片机为控制核心,由MCU模块、键盘输入模块、液晶显示模块、温度传感器模块等功能模块组成。 检测系统结构简单,并进行了抗干扰设计,使其具有较好的抗干扰能力,保证系统可靠工作。

压力表是工业、交通运输、航空及其它许多领域 和部门广泛应用的一种检测仪表。为了给生产和科 研提供质量保证,要确保压力表精度、可靠性等性 能。压力表的精度会随时间的推移发生变化,必须要 对压力表进行定期的校验。传统的压力校验大都采 用人工调节和手动敲击的方式,不仅劳动强度大、工 作条件差、校验效率低,准确度也很难得到保证。随 着自动化技术的不断发展,自动进行压力校验已经 成为可能。C8051单片机的便携式压力表检测系统, 可自动实现对各种压力表的自动检测,系统以液晶 屏显示测量结果,并可根据需要打印测量的结果,与 现有的检测系统相比,该系统功能精简,操作智能 化,人机接口友好。

1.方案设计与论证

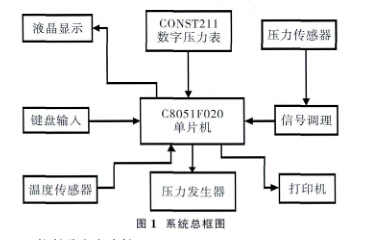

为满足油田压力仪表现场校验的需要,提出开 发一种内嵌压力源、能自动完成校验过程的一体化 压力表自动校验。本系统采用基于C8051F020单片 机的可编程控制系统方案,由压力发生器(压力校验 栗)、液晶显示、CONST211数字压力表、打印机、系 统校验软件以及它们之间的专用通讯电缆构成。系 统配以高精度的放大单元及A/D转换器,进行严密 的零点及满量程温度误差的补偿,用单片机实现各 种数据的处理、分析、计算。通过面板薄膜开关作为 控制键盘,实现各种功能的设置。测量结果由液晶显 示器显示或通过RS-232接口输出至计算机。下面 在系统总体组成框图的基础上简要介绍几个主要部 分的方案设计。系统总体组成框图(图l)。

1.1控制器方案选择

C8051F020是集模拟和数字信号为一体的混合 信号系统高速单片机,它具有与MCS-51指令完全 兼容的CIP-51内核,具有所有8052外设器件,采 用流水线指令结构,贴片封装,体积小,运算速度快。 此外,C8051F020单片机还具有丰富的I/O,具有高 达20个中断源,而且具有丰富的外设UART,SPI、ADC、定时器等。该单片机具有高达128k的FLASH 和8k+256的RAM,因此无需外部扩展便可实现高 速运算和掉电存储,并具有JTAG接口,便于在线调 试,非常适合于各种工业控制和仪表的使用。

1.2标准压力表选择

基准的标准压力表应考虑如下几个因素:首先 是标准压力表的精度应尽可能的高,至少应比被测 仪表高2个数量级;其次是标准压力表的可靠性要 高,要经久耐用。基于以上原则,选择康斯特仪表科 技有限公司的CONST211系列的数字压力表,测量 精度为0.02%~0.2%FS。它非常适合于现场及实验 室使用,完成精密压力测量和一般压力表、精密压力 表等压力仪表的校验工作。

1.3信号调理模块

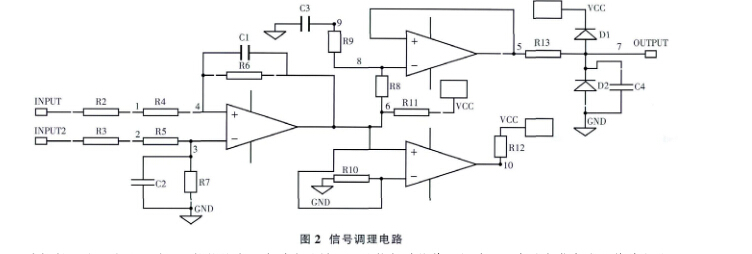

为了实现系统的控制安全,除了采用标准压力 表采集压力外,还另外安装了独立的压力模块作为 系统的安全控制,当压力模块测到的压力超过安全 值时,压力源自动卸压以保证系统安全。但压力模块 产生的信号很微弱,需要进行调理和放大。信号调理 电路(图2),增益可调的AD603的放大倍数可以通 过单片机调节,由微控制器来判断当前信号幅度的 大小,经过一定的运算处理后给出一一对应的数字量控制信号,然后经过DA转换输出一个对应的模 拟量来控制放大电路的增益,可以输出电压的连续 变化。

1.4键盘模块选择

ZLG7289集成按键处理芯片是周立功公司生产 的一种具有串行接口,同时联接64个按键并同时驱 动8位共阴数码管智能驱动芯片,内含去抖和扫描 电路,并具有按键触发中断的功能,大大提高效率, 因此作为键盘模块。

1.5显示模块方案选择

采用OCM12864-8图形点阵液晶显示器,该显 示器具有明显的特点及优点:价格便宜、微功耗、尺 寸小、薄轻巧,其次显示信息量大、字迹清晰、美观、 视觉舒服,因此选择此方案。

2.理论分析与计算

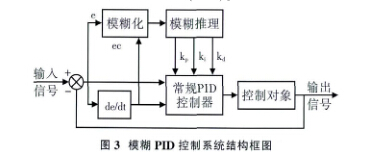

产生高精度的、稳定的定点压力是整个压力表 自动检定系统的关键,标准压力控制的难点在于如 何兼顾压力产生的精度及速度。目前,PID控制一直 是比较常用的控制方法,优点在于其稳定性比较好, 结构相对简单。但对于具有时变或者滞后等特点的 复杂系统,PID控制器就难以发挥其特长。模糊控制 理论的出现,解决了 PID在这方面的弱点。模糊PID 控制是以模糊集合论,模糊语言变量和模糊逻辑推 理为基础的一种数字控制,它以误差e和误差变化 ec作为输入,利用模糊控制规则在线对PID参数进 行修改,以满足不同误差e和误差变化ec对控制参 数的不同要求,使被控对象有良好的动、静态性能。 模糊PID控制系统结构框图(图3).

实现模糊控制可用2种方法:①直接用硬件实 现模糊算法,但设计复杂,硬件消耗大;②采用离线 设计,得出模糊控制表,然后通过快速査表法实现模 糊控制。这里采用后者。

3.程序设计

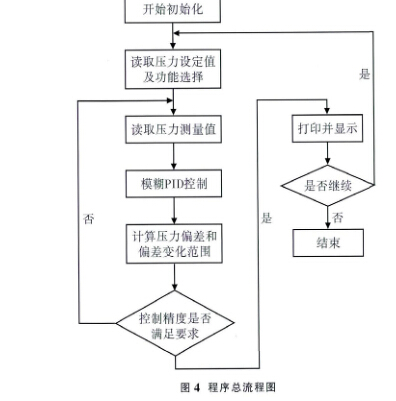

测量系统软件有以下几个模块:键盘控制模块, 显示模块,计算及控制模块,通讯控制模块等,软件 控制由C8051F020单片机实现首先数字压力表 产生的压力通过标准RS-232协议传给单片机,单 片机接受键盘发的控制命令,运行对应的控制程序, 产生控制输出,控制压力发生器工作,产生相应的测 试压力。同时在液晶显示器上显示相应的控制命令 和压力输出值,另外可根据需要进行打印输出。在这 —过程中,如果压力传感器测得的压力值超限,系统 将自动泄压,以保护人员及设备安全。单片机软件流 程(图4)。

4.系统测试

硬件部分测试:硬件电路焊接后,按照分模块进 行测试,判断电路是否存在短路、虚焊,硬件部分全 部焊接完毕后,采用自制电源给硬件电路供电。

软件部分系统测试:采用自下而上调试的方法, 先对每个编程模块,进行测试,最后组合每个模块的 功能进行软件部分整体测试。

系统整体测试:首先主机发送信号给造压系统, 控制造压系统产生所需要的标准压力,标准压力表 显示压力值,同时通过RS-232标准接口向主机传 输实时压力值,另外主机同时开始读取由压力标准 传感器反馈回来的电压信号,并将其转化为压力信 号;最后主机对获取的压力值和标准传感器指示的 压力进行分析处理,完成压力表的检验,并将最终的 结果保存以方便以后査阅。

5.总结

将C8051F020单片机的可编程控制系统应用 于压力计量标准装置。通过采用先进的压力测量技 术和计算机技术,实现了压力计量仪表检定数据的 自动采集、自动处理和自动打印。本系统可以实现 0.25级以下精密压力表的半自动化检定,能够满足 对各种类型压力计量仪表的检定要求。该系统的投 用大大减轻了检定人员的劳动强度,极大地提高了 压力表检定的工作效率和检定测试的准确性,故有 良好的推广和使用价值。